シリカとは何か

シリカ(SiO₂)は、二酸化ケイ素のことで、自然界では石英や砂として存在します。工業的には、沈降法やゾル–ゲル法で製造される合成シリカがあり、多孔質で軽量・化学的に安定した微粒子として、様々な用途に使われています。

微粒子シリカの粒子形状

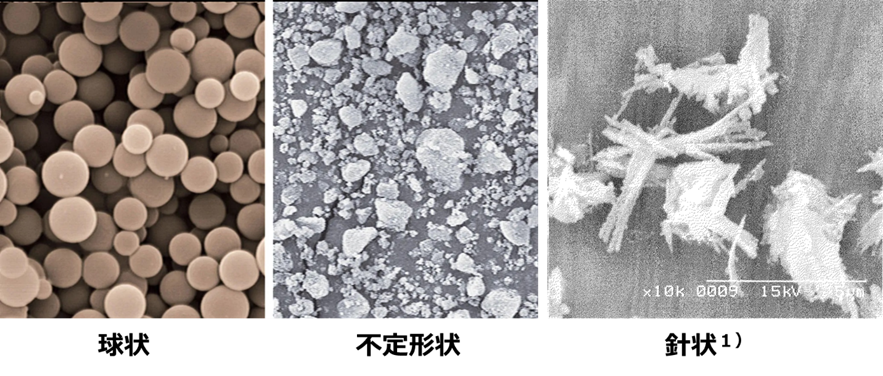

微粒子のシリカの粒子形状は、不定形・球状・針状に大別されます。

Fig1.微粒子シリカの形状

なぜ“形状”が重要なの?

シリカの粒子形状は、以下の性質や機能に大きく影響します。

充填性:球状は均一に充填でき、カラムや塗膜でのムラが出にくい。

分散性:球状や適度な粒径分布を持つ形状は、液体中での分散安定性が高い。

吸着性:表面積や細孔構造が形状に依存し、水分・有機物の吸着能に影響。

見た目:化粧品などでは、球状は滑らかな質感・光沢をもたらす。

機能性:形状により、光反射性、補強効果、絶縁性、触媒担体性能などが変化。

つまり、「どの用途にどの形状が適しているか」を理解することが、シリカを活かす鍵になります。

不定形シリカ

不定形シリカ(アモルファスシリカ, amorphous silica)とは、明確な結晶構造を持たない二酸化ケイ素(SiO₂)で、ランダムな原子配列を持つ非晶質材料です。天然由来(オパール、珪藻土など)と合成由来のものがあり、特に工業用途では合成品が主流です。

工業用途で使用される主な不定形シリカには、フュームドシリカ、シリカゲル、沈降性シリカがあり、これらは合成シリカに分類されます。

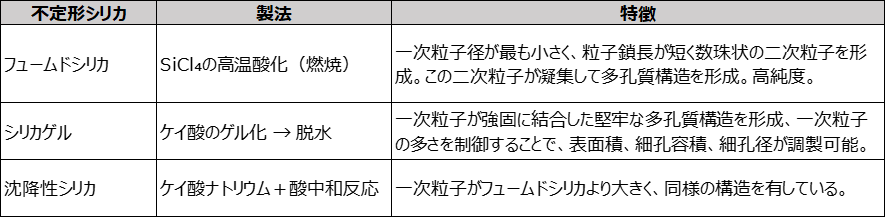

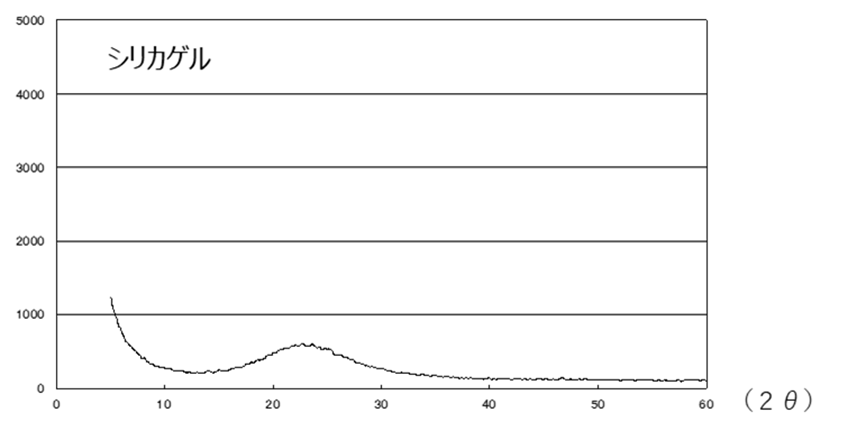

Table1に主な不定形シリカの製法と特徴を示します。

Table1. 主な不定形シリカ

フュームドシリカ、沈降性シリカは、一次粒子が数個結合して数珠状の二次粒子を形成して、その二次粒子表面の水素結合により互いが引き合うことで凝集が起こり、細孔が形成されます。

一方シリカゲルは、一次粒子どうしが強固に結合することにより細孔が形成されるため、堅牢な細孔が形成されます。2)

Fig2.フュームドシリカ、沈降性シリカ、シリカゲルの粒子構造と細孔形成のイメージ

特徴

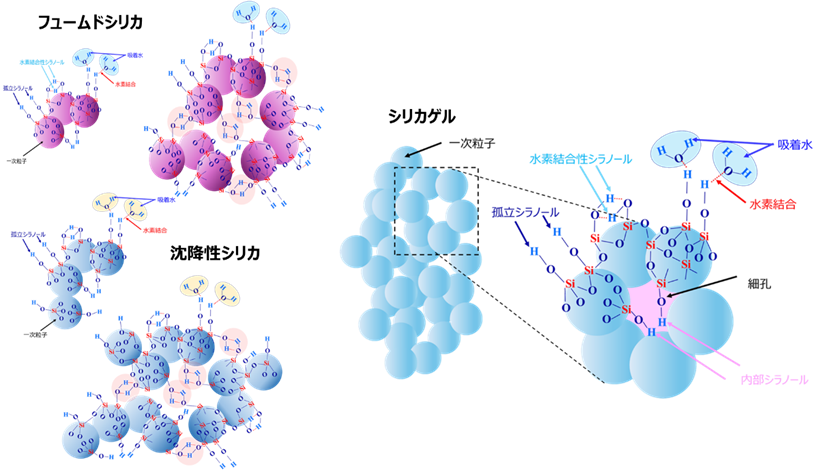

非結晶構造:X線回折で明確なピークが出ない。ブロードなハローパターンを形成

Fig3にシリカゲルのX線回折パターンを示します。

Fig3.シリカゲルのX線回折(XRD)パターン

その他の特徴は以下の通りとなります。

- 比表面積が高い(100–500 m²/g 程度)

- 吸湿性・吸油性に優れる

- 熱安定性が高い(1000℃程度 但しシリカゲルは700℃程度)

- 化学的に不活性で酸に安定。しかし、強アルカリ領域では溶解、フッ化水素酸に著しく溶解。

- 安全性が高く食品添加物や医薬品にも使用されているものもある。

主な用途

- 塗料・インキの艶消し剤

- 化粧品の増粘・感触改良

- 医薬品賦形剤、食品の流動化剤等

- タイヤ用ゴム補強材(沈降性シリカ)

- クロマトグラフィーの充填材

- 乾燥剤(シリカゲル)

詳細につきましては、フュームドシリカ、シリカゲル、沈降性シリカの各解説記事をご覧ください。

球状シリカ

球状シリカ(spherical silica)とは、粒子形状が真球またはほぼ球形に制御された二酸化ケイ素(SiO₂)です。多くは合成法(湿式法、ゾル・ゲル法など)によって製造され、粒子径、比表面積、細孔構造などが設計可能です。

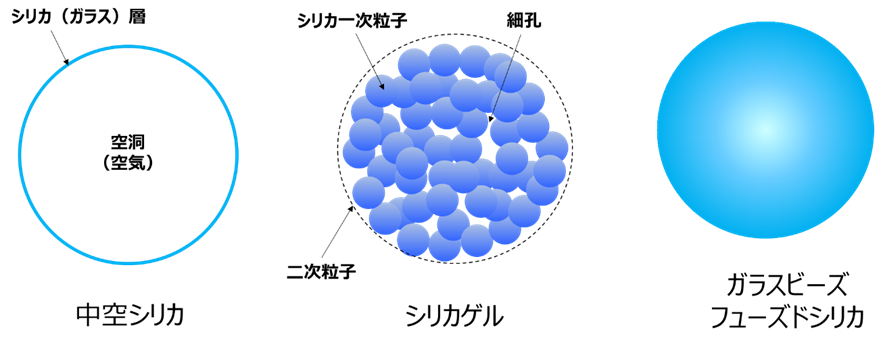

球状シリカのタイプ

球状シリカのタイプには、表面がガラス層で覆われていて内部が空洞の中空シリカ、微細の一次粒子の結合により形成された二次粒子による細孔が形成されている球状シリカゲル、内部が詰まっていて細孔が無い(無孔)ガラスビーズがあります。ガラスビーズのうち爆燃法で作られるタイプのものはフューズドシリカといい、電子材料の樹脂フィラー剤として用いられています。3)

Fig4.中空シリカ、シリカゲル、ガラスビーズ(フューズドシリカ)の構造のイメージ

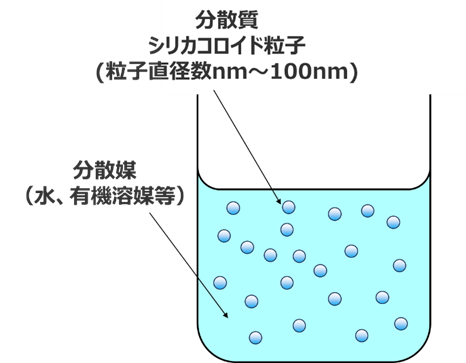

また、水などの溶媒にシリカ一次粒子を分散させたコロイダルシリカも球状シリカに分類されます。

Fig5.コロイダルシリカのイメージ

特長

球状シリカは、不定形シリカと用途が重複する場合が多く、不定形シリカよりも以下の特長があるため、選択されるケースが殆どです。

- 形状:真球~準球状。粒径分布が狭く、単分散化が可能

- 流動性:高い(粉体充填や液体中での分散性が良好)

- 充填性:高密度で均一に充填でき、成形性やろ過性に優れる

- 分散性:表面エネルギーが低く、凝集しにくい(ナノ〜ミクロン粒子)

- 低摩耗性:粒子が角ばっていないため、装置摩耗や皮膚刺激が少ない

- 見た目:光沢性や感触の改善(化粧品用途)

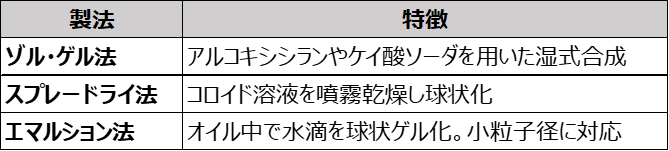

製造法

製造法には、ゾル・ゲル法、スプレードライ法、エマルション法、溶融法、爆燃法などがあり、多孔質の合成シリカを製造する場合は、ゾル・ゲル法、スプレードライ法、エマルション法がよく用いられています。

Table2.球状シリカの製法と特徴

主な用途

球状シリカは、クロマトグラフィー、化粧品、電子材料、樹脂フィラー、塗料やインキなど様々な用途に用いられています。

クロマトグラフィー

充填剤主に液体クロマトグラフィーの充填剤として用いられています。

クロマトグラフィーにおいて球状シリカは、粒子が均一で真球に近いため、カラム内で高密度かつ均一に充填でき、分離の再現性と効率が向上します。また、移動相がスムーズに流れることで圧力損失が低く、理論段数が高くなり、シャープなピークが得られます。さらに、分散性が高く充填時の凝集やチャネル形成が起きにくいため、分析の信頼性と操作性に優れています。

用途の詳細については、記事『シリカとクロマトグラフィー』を参照ください。

化粧品

粉体感触改良、皮脂吸着、光拡散、ソフトフォーカス効果を発現します。

球状シリカは粒子が滑らかで均一なため、肌触りが良く、ソフトフォーカス効果によって肌の凹凸や毛穴を自然にぼかすことができます。粉体同士の摩擦が少なく、化粧の伸びが良くなるほか、皮脂や汗を吸着して化粧持ちを高める効果もあります。また、光の拡散性に優れているため、自然なツヤやマット感の調整にも用いられます。さらに、分散性が良く処方設計がしやすいのも特徴です。

詳細については、解説記事シリカと化粧品を参照ください。

電子材料

球状シリカは電子材料分野で、樹脂フィラーやCMP(化学的機械研磨)スラリー、封止材(エンカプシュラント)などに使用されます。

特にCMPスラリーではコロイダルシリカ、封止剤には、無孔のシリカ(フューズドシリカ)や中空シリカが用いられています。

詳細については、記事コロイダルシリカ、中空シリカを参照ください。

これらシリカの球状によるメリットは以下の通りです。

- 高い流動性と分散性により、樹脂中で均一に分散しやすく、配線間の絶縁信頼性や寸法安定性を向上

- 球状であるため、充填性が高く、高密度実装でも低粘度のまま高フィラー量を実現できる

- 熱伝導性を向上させつつ、誘電率を低く保つことが可能

- CMP用途では、粒子径が均一なため研磨面が平坦になりやすく、傷を抑制できる

これらの特性により、半導体封止材、LED封止材、プリント基板絶縁層、ウェーハ研磨材などに広く利用されています。

塗料やインキ

合成シリカは、塗料やインキにおいて艶調整、分散安定化、チキソ性付与などの目的で使用されます。

球状によるメリットは以下の通りです:

- 艶調整(艶消し):光を乱反射させることで自然なマット感を実現し、高級感や質感の調整が可能

- 分散性が良い:球状で表面が滑らかなため、顔料や樹脂との相性が良く沈降しにくい

- チキソ性付与:流動時には低粘度、静置時には高粘度を保ち、塗布ムラや垂れを防止

- 透明性の確保:屈折率が樹脂に近いため、透明塗料やクリアコートにも適用可能

- 摩擦低減・手触り改善:滑らかな表面により、滑り性や触感の改善に貢献

これらの特性により、自動車塗装、木工塗料、工業用インキ、化粧品用コーティングなど広く使われています。

針状シリカ

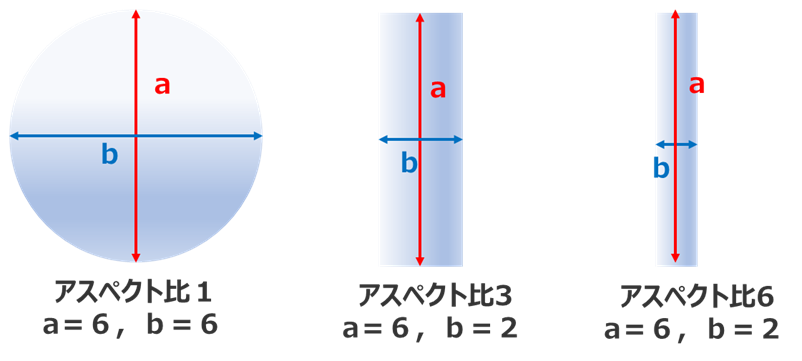

針状シリカは、細長く尖った針状または繊維状の形状を持つ二酸化ケイ素(SiO₂)で、粒子長さに対して非常に細い直径を持つのが特徴です。形状的にはアスペクト比(長さ/太さ)が高く、補強効果や配向性のある機能が求められる用途に使われます。4)

アスペクト比とは、一般的に材料の長径(長軸径)と短径(短軸径)の比を指します。特に繊維やナノ粒子など、特定の形状を持つ材料において、その形状の比率を示す重要な指標となります。

アスペクト比は、材料の特性に大きな影響を与え、例えば、繊維の強さや弾性、ナノ粒子の表面積などを決定する要因の一つとなります。

アスペクト比=長さ(L)幅または直径(D)\text{アスペクト比} = \frac{\text{長さ(L)}}{\text{幅または直径(D)}}アスペクト比=幅または直径(D)長さ(L)

アスペクト比と粒子形状を以下に示します

球状粒子:アスペクト比 ≒ 1(長さ=幅)

針状・繊維状粒子:アスペクト比 ≫ 1(長さ≫幅)

板状粒子(例:クレイ、タルク):厚みと比べて面積が大きく、アスペクト比が高いこともある(面方向)

Fig6.アスペクト比のイメージ

アスペクト比は、形状の鋭さを表しています。イメージではあまり鋭く見えませんが、取り扱う粒子はミクロンサイズの粒子のため、アスペクト3でもかなり鋭利な粒子となります。

アスベストの判定には、アスペクト比(長さ:幅の比)が重要で、一般的に、長さ5マイクロメートル以上、幅3マイクロメートル未満で、アスペクト比が3以上の場合にアスベストと判定されます。5)

アスペクト比は無機材料の特性を示す重要なファクターの一つです。

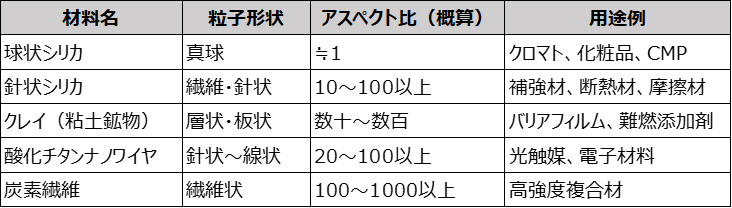

Table3に代表的な無機材料のアスペクト比と用途を示します。

Table3.代表的な無機材料のアスペクト比と用途

球状シリカは真球状のため、アスペクト比≒1で、その形状から、クロマト用充填剤、化粧品、CMPスラリーに使用されます。

針状シリカは、繊維、針状タイプがあり、アスペクト比は概算値で10~100以上で非常に鋭いのが特徴で、補強材、断熱材、摩擦材に使用されます。

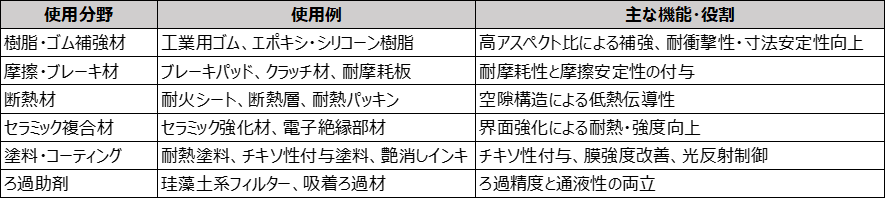

アスペクト比による特性を利用して、針状・繊維状シリカは、樹脂やゴムの補強材、摩擦・ブレーキ剤、断熱材、セラミック混合剤、塗料コーティング剤など、幅広い用途で使用しております。

Table4に使用分野毎の仕様例と主な機能・役割を示します。

Table4. 使用分野毎の仕様例と主な機能・役割

しかし、次のようなデメリットもあります。

針状シリカは、粒子が小さくアスペクト比が高いため、その構造上、吸入や目に入った場合擦ったりすると、重大な健康被害を引き起こす可能性があります。

さらに、針状シリカは結晶質シリカを含んでいるものが多く、結晶性シリカは、労働安全衛生法によりがん原性物質として指定されており、取り扱いには規制が設けられています。具体的には、容器・包装へのラベル表示、安全データシート(SDS)の交付、リスクアセスメントの実施が義務付けられています。ただし、結晶質シリカの含有率が0.1重量%未満 の場合は、SDSおよびラベルでの表示・通知義務の対象外となります。

シリカの安全性と対策については、記事粉末シリカの安全性を参照ください。

まとめ

微粒子のシリカの形状は、不定形状、球状、針状に大別されます。球状と不定形状は使用用途が重なるケースがよくあり、この場合、摩擦による微粉の発生の有無、流動性、高充填性等が球状のほうが優れるため、これらの性能が重要視される、液相クロマトの充填剤や、塗料やインクの艶消しなどに用いられます。しかし、同じ物性の場合、不定形状に比べ球状シリカのほうが、価格が高くなるため、コストバランスが関係してくる場合もあります。

更に、電子材料向けは、中空シリカ、シリカゲル、ガラスビーズ(フューズドシリカ)、コロイダルシリカがあり、こちらは球状一択となります。

針状シリカは、針状シリカは力学的補強・断熱・摩擦制御・チキソ性付与といった役割を複合的に果たせるため、高機能材料の重要なフィラーとして用いらえています。しかし、針状や結晶性シリカを含んでいるものがあり、取り扱いにはより慎重になる必要があります。

参考文献

1)特開2006-001822 針状シリカ及びその製造方法

2)山田 佳之, PETROTECH第48巻 第1号(2025)p.p. 35-42

3)株式会社アドマテックス https://www.admatechs.co.jp/product-admafine-vmc.html

4)青木 恂次郎, 日本ゴム協会誌, 第50巻 第8号, (1977), pp. 40-44.l

5)厚生労働省, 石綿則に基づく事前調査のアスベスト. 分析マニュアル(1.20 版)平成30年3月, p.1

.png)

-1-300x188.png)

-300x188.png)

-300x188.png)

-300x188.png)

コメント

コメント一覧 (1件)

[…] 笛田・山田技術士事務所サイト「シリカの形状で変わる性能:球状・不定形・中空・多孔質を徹底比較」 […]