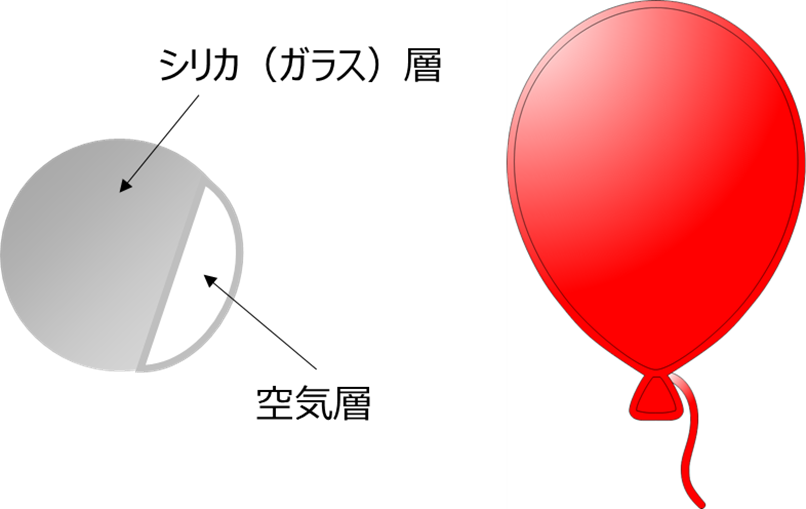

中空シリカとは、球状でシリカ層の内側に空気を有しており個体と気体の二重層を形成しているシリカで、風船のような構造をしていることからシリカバルーンやバルーンシリカとも呼ばれています。

また、ミクロンサイズのものはマイクロバルーン、ナノサイズのものはナノバルーンとも呼ばれています。

Fig1.中空シリカのイメージと風船

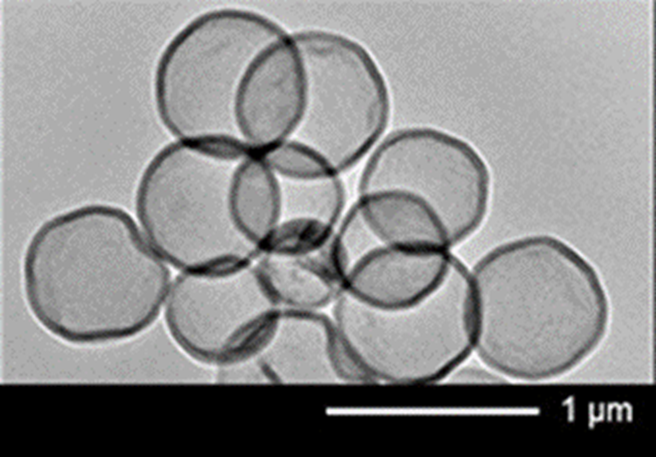

Photo1.サブミクロンサイズの中空シリカの電子顕微鏡写真1)

中空シリカの重要物性

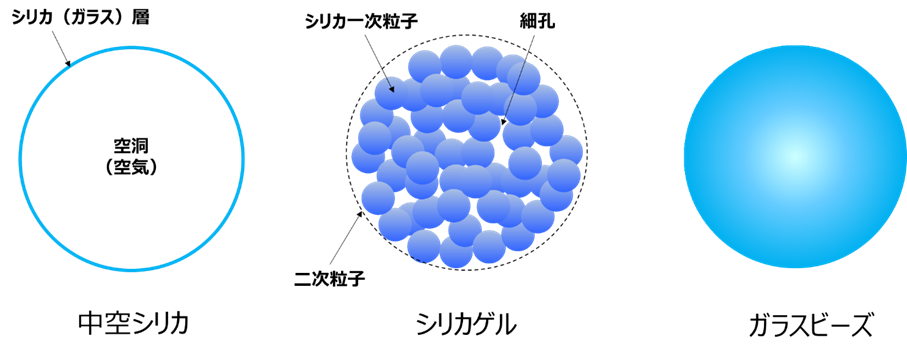

中空シリカは、他のシリカ製品に比べ、かさ密度、真比重、熱伝導率が他のシリカ製品に比べて非常に小さなものとなります。

Table1. シリカ製品のかさ密度、真比重、熱伝導率

これは中空シリカの構造によるもので、中空シリカは内部が空洞です。一方、シリカゲルはシリカ一次粒子の凝集により細孔が形成されていて、ID形シリカゲルは、この凝集度合いは最も疎いものとなりますが、中空シリカほどの容積は有していません。また、ガラスビーズはビー玉のように細孔を有していませんので、かさ密度、真比重とも非常に大きなものとなります。

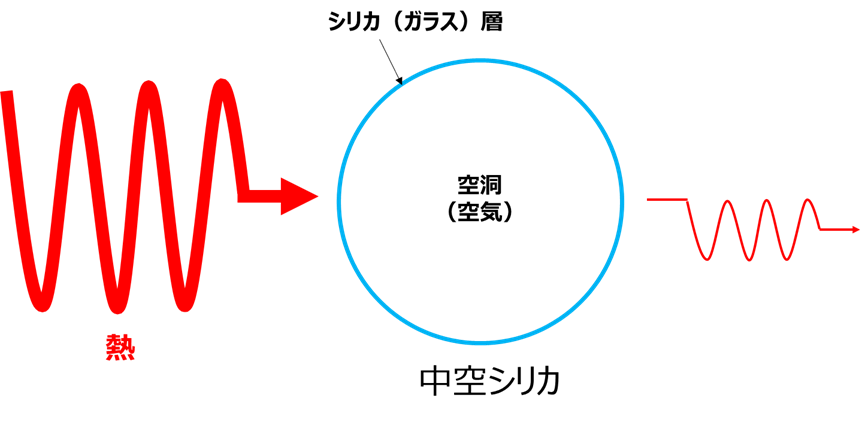

また、空気の熱伝導率は非常に小さいため0.0241(W/m・K)非常に熱が伝わりにくく、中空シリカはこの空気が占める容積の割合が粒子1個に対して非常に大きいため、熱伝導率は非常に小さなものとなります。

このことから、シリカゲルについては細孔容積が大きくなれば熱伝導率は小さくなる傾向を示します。

熱伝導率が小さいということは断熱性が高いことになります。このため、中空シリカは断熱性が高く断熱材として使用されています。

Fig3 中空シリカの断熱イメージ

空気を含んだ断熱剤はみなさんの身近でもよく使われています。

魚屋さんなどで魚を買ったとき、発泡スチロールに氷をたくさんいれて、渡してくれる場合がありますが、発泡スチロールも空気を内蔵しているため断熱効果により氷も融けにくくなります。

発泡スチールは次のような工程で作られ、原料の50倍に膨張せるため、体積比でおよそ98%の空気で占められています。

まず、発泡剤となるガスが入ってる原料ビーズに蒸気をあてると、ガスが膨張し、原料ビーズが膨らみます。

膨らんだ原料は、元の原料ビーズの約50倍に発泡し、大量の空気を含んだ「発泡ビーズ」となります。この発泡ビーズを金型に入れ、もう一度蒸気をかけることでさらに膨らんだビーズ同士が熱でくっつき金型どおりの形になった製品となります。

Fig4. 発泡スチロールの製法5)

中空シリカの特徴

中空シリカは内部が空洞であるため、高い断熱性をはじめ次のような特徴を有しています

・熱が伝わりにくいため断熱性が非常に高い

・かさ比重が非常に小さい

・軽くて比重が非常に小さい

・水分が吸着しにくい非常に低い

・表面がガラス化しているためシラノール基(Si-OH)が少ない

・耐熱性が高い

・不燃性である

・高融点

・金属元素の含有率が高い

中空シリカの製造法

発泡法

発泡法の原理

ガラス質部分を900~1100℃の範囲に加熱すると、ガラスの溶融と結晶水が一瞬で気化が同時に起こり、冷却によりシリカ層が形成されることよりに中空シリカなります。

このようにガラスを発泡させて中空シリカを得る方法を発泡法といいます。

シラスとシリカでお話しましたシラスバルーンと基本的な原理は同じもので、原料がシラスに限定されているかどうかいうところがキーポイントとなります。

Fig5. 中空シリカの形成イメージ

基本的製法

発泡法による中空シリカの製造は既に昭和40年代から検討が進められていて、昭和47年には、北海道工業技術院(現:産業技術総合研究所 北海道センター)ではFig6のように流動床を用いて微細中空ガ球を連続的に得る方法が特許出願されています。

Fig6.流動床法による中空ガラスの連続生産装置6)

この装置は、①予熱及び焼成温度を適切に制御でき均質な製品が得られる、②処理時間が短く大量処理が可能、③製品の歩留まりが高い、④原料の融着が起きない、 ⑤原料産地により異なる最適焼成温度に対応できる、⑥温度制御が容易で自動化に適している等の利点があり、発泡法よる製法の基礎となっています。

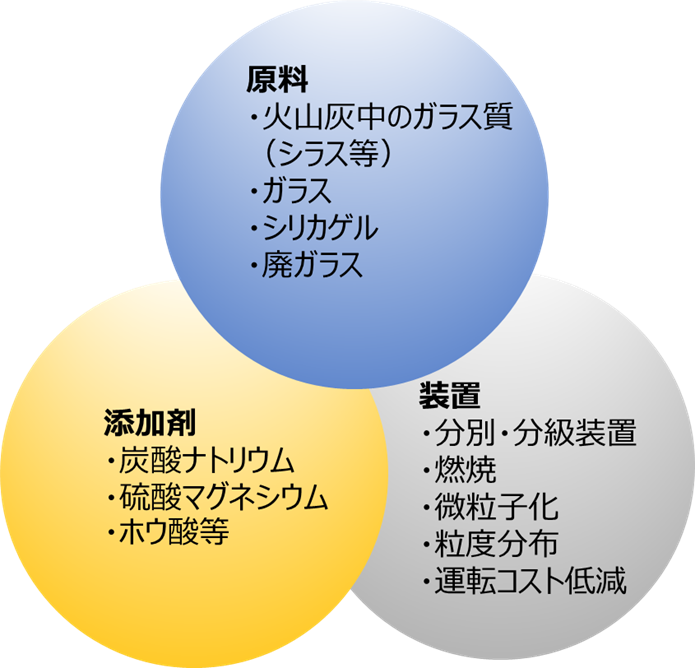

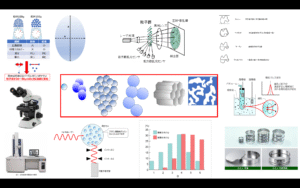

高機能化を求めて

中空ガラスの高機能化は、微粒子化、粒度分布、純度等、更なる高機能化を図るために、原料、添加剤、装置の側面から様々な方法が提案されています。

高機能化のための要素をFig7に示します。

Fig7.高機能化のための要素

発泡に用いられている原料は次のようにさまざまなものがあります。

・シラスをのガラス分のみを分けて、ガラス粉末ともともと含有されている水分のみで中空ガラスを発泡させて製造する方法7)

・ガラス粉末に硫酸マグネシウムとホウ酸を加えて発泡させる方法8)

・比較的粒度が揃った球状シリカゲルの細孔中にホウ砂と炭酸ナトリウム水溶液を含侵させて発泡させる方法9)

・シリカ源に空き瓶などの廃ガラスを用いる方法10)

用途

発泡法の中空シリカは以下のような用途に使用されています。

建材用途

・コンクリートの軽量化

・モルタルの軽量化、流動性向上

窯業用途

・窯業系サイディング※の軽量化

※窯業系サイディングは日本産業規格(JIS A 5422 2019)に規定されていて、セメント質原料、繊維質原料、および混和材からなる混合原料を成型、養生硬化した板状の外壁材です。防火性能に優れ、強くてしなやかなためさまざまな場所に使用されています。

シート、フィルム

断熱性の向上、透明性の確保

塗料、接着剤、パテ剤等

・塗料・接着剤・パテ剤の軽量化、耐熱性向上

肥料・農薬

造粒・比重調整用

石油ガス掘削

・セメンチング※

※セメンチングとは、掘削坑井内、ケーシング内・外に水に溶解させたセメント溶液(スラリー)を注入して固化させる掘削様式です。

複合材

無機系、有機系ともに用いられています。

無機系複合材

軽量化・防音・断熱化などの建材・モルタル補修材、プラスターボード、セラミックス、セメント系建材、自熔結型泡ガラス、人造大理石、金属系複合材、Al、Sn、Pb、Znなど低融点金属との複合材として軽量化金属等。

有機系複合材

耐熱性・難燃性を付与した軽量化材、コストダウンのための増量材、合成木材、耐熱プラスチック、深海浮力材、工作用プラスチック、自動車用マスターモデル、軽量FRP、軽量アスフアルト系炭素材等。

その他

紙粘土素材、消火剤、吸油剤、爆薬増感剤、パテ、塗料用フィラー

発泡法シリカの課題

・不純物量が原料に依存

・金属酸化物含有率が高いため高純度化が困難

・小粒子径の調製が難しい

・粒度分布がブロード

・燃焼により大量の熱エネルギーを消費

・価格、他の製法に比べ工程が簡便

・比較的安価

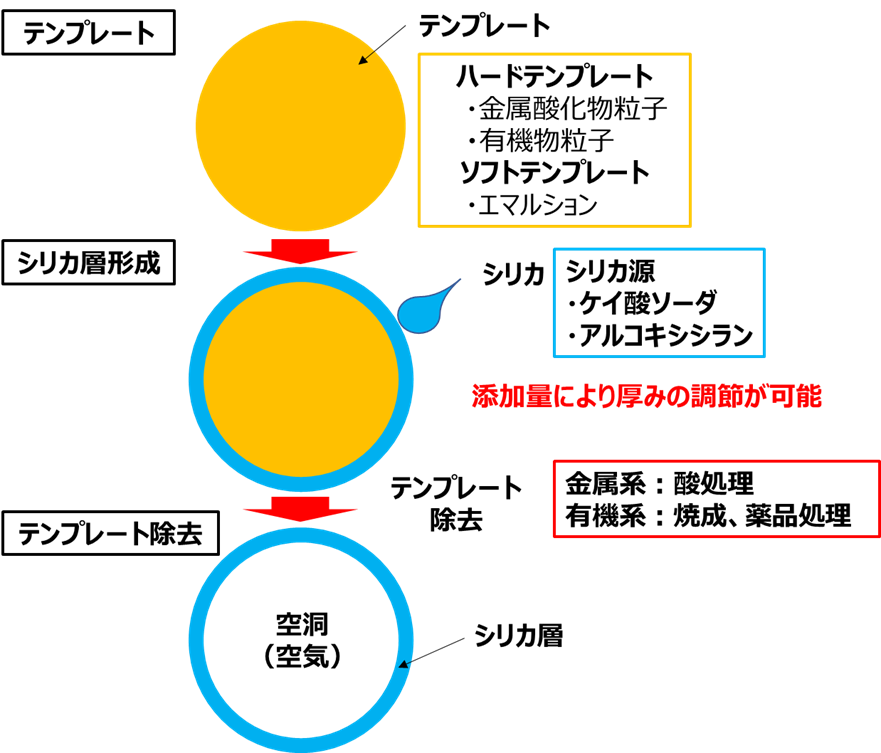

テンプレート法

テンプレート上でシリカ(ガラス)膜を形成させた後、酸や焼成によりテンプレートを除去する方法です。テンプレートの種類により、ハードテンプレート法、ソフトテンプレート法に大別されます。

テンプレートに用いるシリカ源には、ケイ酸ソーダやアルコキシシラン等が用いられていて、アルコキシシランは金属元素を含んでいないため、より高純度のものが調製可能です。 またテンプレート除去後には、水熱重合等でシリカ層を強化する方法も報告されています11)。

Fig8.テンプレート法のイメージ

ハードテンプレート法

ハードテンプレート法に用いられているテンプレートは次のようなものがあります。

金属 :金属酸化物(アルナイト型化合物粒子12))、炭酸カルシウム13)等

有機物:ポリスチレン14)、ポリメタクリル酸メチル(PMMA)15)等

ハードテンプレート法の特徴

・粒子径、粒度分布がテンプレートに依存

・ナノサイズの粒子が調製可能

・シリカ源の選定が可能

・製品がシリカ源の純度に依存

・アルコキシシランを用いることで高純度のものが調製可能

・シリカ源の添加量により比較的容易に膜厚の調整ができる。

・テンプレートを除去するために、大量に薬品や熱エネルギーが必要

金属系:除去するために、大量の薬品(酸)が必要

有機物系:除去するために焼成(600℃程度が必要)

ソフトテンプレート法

エマルション法などを用いて液体核を形成させ、その核粒子をテンプレートとしてシリカ層を形成させる方法。

メソポーラスシリカのように、界面活性剤の凝集構造であるベシクルを液体核としてシリカ源にアルコキシシランをもちいる方法16)や、ドデカンを液体核として、シリカ源として珪酸ソーダ、核粒子としてEO-PO-EOブロックコポリマーを用いた2段階のシリカ殻形成工程により前駆体を作製する方法17)が報告されています。

ソフトテンプレート法の特徴

ハードテンプレート法と比べ、以下のような特徴があります。

・テンプレートとなる核粒子の調製が容易

・核粒子が液体

・核粒子が崩れやすい

・シリカ源が核粒子の形成に影響されやすい

・100nm 以下のサイズの粒子を高収率で得るのは困難

その他の方法

シリカ(ガラスビーズ)を第四級アンモニウム塩水溶液に分散したシリカスラリーを噴霧乾燥して得られた中空シリカ前駆体を焼成して中空シリカ粒子を得る方法も提案されてます18)。

電子材料への展開

中空シリカの内高純度のものは、電子材料へ使用されています。

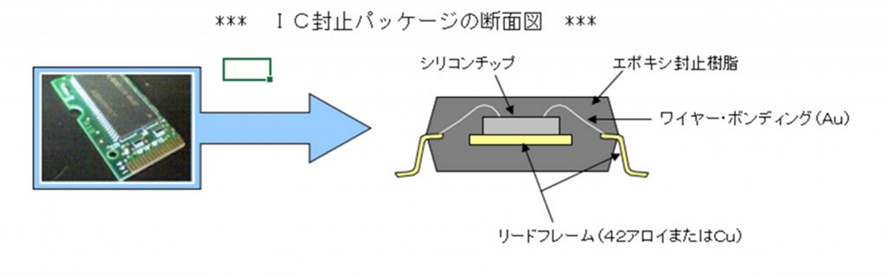

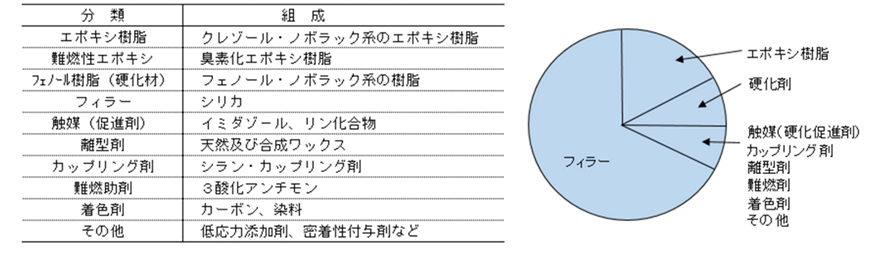

半導体封止剤

ICの心臓である素子(シリコンチップ)を保護しているのがエポキシ封止材料(エポキシ樹脂)であり、IC封止パッケージは、下記に示す断面図のような材料で構成されています。

Fig9.IC封止防止パッケージの断面図19)

Table2.IC封止剤の典型的な配合構成19)

上記エポキシ封止材料は、下記の材料及び割合で構成されており、主たる材料の構成割合は一般的に、重量比でベース樹脂が15~20%、硬化材が8~10%、シリカが70%以上と言われています。

IC封止剤に対するシリカの添加の主な目的は次のようになります。

・ソフトエラー防止の為の低α線化(超LSI用)

・熱膨張係数の低減

・各種電気特性の向上

・成形性の向上

反射防止膜

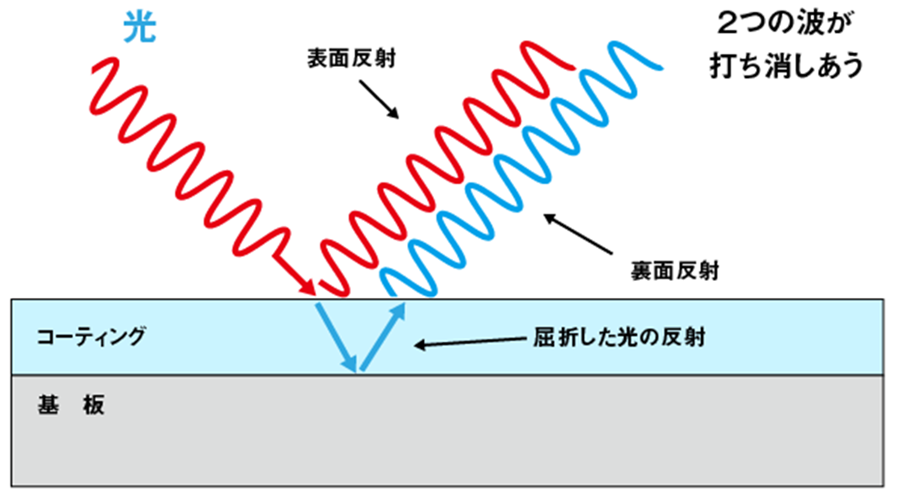

反射防止膜(AR)とは屈折率の異なる物質を交互に積層させることにより干渉がおこりその原理を利用して特定の波長の反射率を低減させた膜のことです。多層(マルチコーティング)することにより、ディスプレイ等の表面反射を低減、透過率をより向上させ画面を見やすくします。

Fig10 反射防止の仕組み20)

中空シリカの屈折率およそ1.30といわれていて、一般的シリカの屈折率1.43に比べて低屈折率です。一般的に低屈折率の利点は、光の伝播速度が速い、空気や真空との境界面で屈折が少なく、全反射を起こし難い、空気や真空との境界面で波長による分光が起こり難い、熱膨張などによる密度のムラができても元々屈折率が低いので光の直進性に影響を及ぼし難いなどの点が挙げられます。

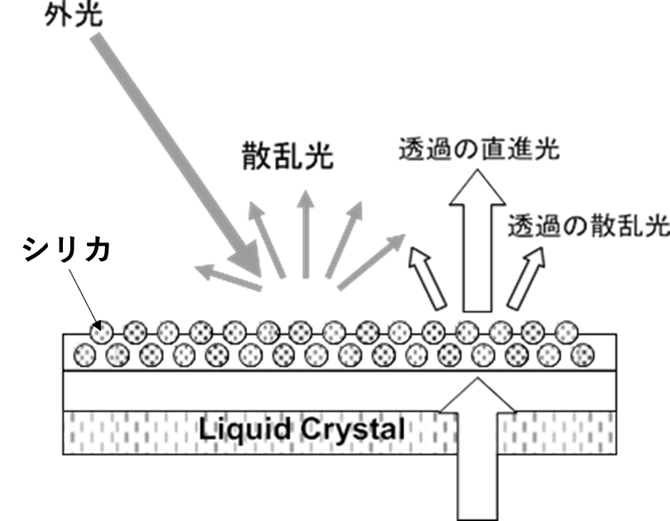

液晶ディスプレイ(LCD) のような平面ディスプレイにおいては、ディスプレイ表面の光反射による外光の映り込みが問題になります。これを解消するためにシリカ粒子の層を表面に設けたり、凹凸構造層を設けたりすることで、反射光を多方向に散乱させるアンチグレア処理が施されています。

また、アンチグレア(防眩)層だけでは、散乱した光によって画面が白く見えたり、色再現性が低下したりすることがあります。この現象を改善するため、フィルム表面に屈折率の異なる低反射層をコーティングし、反射光が互いを打ち消しあうことで反射光量を低減、黒がよりリアルになります。

この反射低減には、シリカ粒子が用いられていて(Fig11)、中空シリカの屈折率は他のシリカより低いため、より高機能化が期待できます。

Fig11.シリカ粒子の散乱を利用したLCDのアンチグレア処理21)

Photo2に中空シリカを用いたLCD膜の断面を透過型電子顕微鏡で観察した画像を示します。

Photo2.中空シリカを用いたLCD膜の断面TEM像22)

誘電損失の低減

誘電損失とは、誘電体に電圧を加えた時、そのエネルギーの一部が誘電体内部で熱となって失われる現象のことです。誘電体損失と呼ぶこともあります。誘電損失は誘電体の誘電特性に依存しており、誘電正接と誘電率の値によって大きさが決まります。一般的に高周波になるほど損失が大きく、誘電正接や誘電率が大きいほど損失が大きくなります。

比誘電率(Dk)23)

回路に電流が流れると、その電子の一部が絶縁板の方に誘われるという現象が生じ、信号が回路を前進するスピードを減速させる原因となります。絶縁物が電子を誘う程度 は「誘電率」で表され、それぞれの絶縁物が固有の誘 電率を持っていますので、 大抵の場合は「真空の誘電 率=1」として、その比率 である『比誘電率(Dk)』を 用いて表されます。

誘電正接(Df)23)

回路に電流が流れるとこのエネルギーが絶縁板の樹脂の分子を振動させて熱が発生します。この発生する熱量、本来、信号として伝わるべきエネルギーで、この現象により信号が損なわれる程度が『誘電正接(Df)』で表されます。

5G通信との関係

比誘電率と誘電正接は、最近注目されている5G通信にも非常に関係があります。

5G通信とは、5Gとは、第5世代移動通信システム(5th Generation)のことで、主な特徴は「高速大容量」、「多数同時接続」、「超低遅延」の3つです。

5G通信ではこれまでの世代と比べて高周波帯を使用します。日本の4G通信では、プラチナバンド (700~900MHz帯) と主要バンド (1.5~3.5GHz帯) の周波数が使われてきましたが、5G通信ではSub6帯 (3.7、4.5GHz帯) や準ミリ波帯 (28GHz帯) の周波数の使用が中心となります。

しかし、高周波化することによる課題もあります。

電波の減衰は周波数2乗に比例するため、高周波になるほど電波は減衰しやすく届きづらくなりますこのため、電波の届きづらさは通信の繋がりにくさの原因となり、快適な通信を阻害する一要因となります。

プリント基板回路の場合、誘電体であるプリント基板の上または上下に導体からなる信号線路(配線)が形成されており、信号線路に交流信号(電流)が流れると、誘電体に交流電場(電圧)が加わります。信号のエネルギーの一部が誘電損失として誘電体内部で熱となって失われると、その分元の信号のエネルギーが減衰します。

5G通信の製品は、高周波帯域(Sub6帯域や準ミリ波帯域)での電波の減衰を抑えることが重要です。

そこで、5G通信の製品と部品を構成する素材の比誘電率(Dk)、誘電正接(Df)がポイントになります。比誘電率や誘電正接は電波の減衰性と関係があり、これらの数値が高いと「電波が素材に吸収されやすく」なるため、電波損失 (ロス) に繋がり、通信感度に影響してしまいます。

また、基地局においては、筐体やアンテナに用いる材料(素材)の電波の減衰性はもちろん重要ですが、より効率良く電波を送るために、その部品・場所に合わせた比誘電率と誘電正接の制御が必要となります24)。

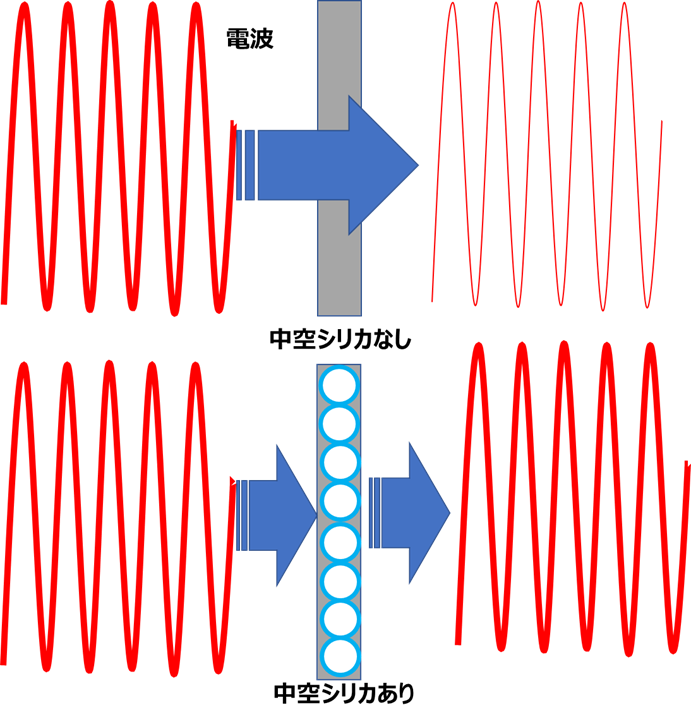

中空シリカの誘電率は、中実タイプのシリカ(ガラビーズやシリカゲル)の3~4に比べて1.6程度と低く、熱膨張係数も低く、更には、球状で等方性を有していることから、5G機器用の電子材料として、次のような効果が注目されています。

電波減衰の抑制

中空シリカがある基盤は中空シリカがないものにくらべて電波の減衰が抑えられ、この傾向は高周波数のものほど顕著に現れます。

Fig12に中空シリカありなし基盤の電波の減衰イメージを示します。

Fig12.中空シリカの有無と電波の減衰イメージ

誘電率の制御

誘電体材料には波長短縮効果があることが知られており、高誘電率(高Dk)且つ低誘電正接(低Df)の材料をアンテナに使用すると小型化が可能になります。しかし、両者の関係には一長一短なため、最適化が必要となります。中空シリカは、膜厚を厚くすると誘電率は高くなり、膜厚を薄くすると誘電率はなることから、膜厚をコントロールすることで誘電率の制御ができ、更に誘電特性に対しての温度依存性が少ないため注目されています。

Fig13.膜厚と誘電率の関係

市場の動向

上述しましたように中空シリカは高機能電子材料の基材として注目されているため、この分野での開発が非常に盛んです。

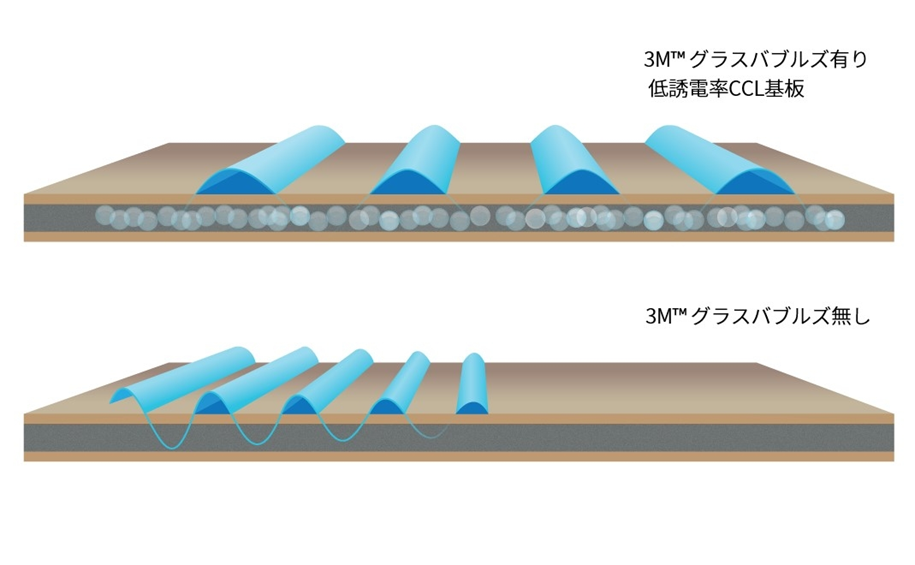

スリーエムジャパン(株)では、5G向け微小中空ガラス球の添加剤「グラスバブルズ」を2021年10月に発売しています。「グラスバブルズ」は1粒1粒が中空かつ真空となっているため、「10GHzにおける比誘電率が1.4~1.5程度と低く、更に高い耐圧強度を備えていて、材料に添加することで電気的特性や機械的特性を高められます。

例えば、5G用の銅張積層板(CCL)に添加すると、高価な樹脂の使用量を減らしつつ、信号の伝搬速度を高められるとされています(Fig14)。

Fig14.低誘電率CCL基板に対する添加効果25)

また、(株)トクヤマでは、高付加価値の中空シリカ2製品を半導体関連など28ギガヘルツ以上の高周波数帯を使う5Gや、それ以降の6Gを見据えた高速通信用の高付加価値品向けに3年後に量産を計画しています。

現状、中空品の誘電正接は0.0067で中実品より高いですが、0.0022以下に低減するための開発に目途をつけているそうです26)。

まとめ

中空シリカは昭和40年代後半には、発泡法を用いた大量生産技術が確立されていて、コンクリートや建材用途をはじめ、接着剤、塗料等のさまざまな用途に使用されてきました。その後、平成に入りLCDや半導体基板の台頭でより高純度化、微小化や粒度分布の制御に対応するため、テンプレート法が開発されました。さらに最近では、膜厚の調製により誘電率が調整できることから、次世代通信5Gには不可欠な材料となっています。このように中空シリカは、電子材料とともに発展をしてきたといっても過言ではありません。

また2020年には、月の表面に微細なガラスビーズに埋め込まれた新しい水源があることが発見されました。このガラスビーズ内の水は、ビーズに含まれる酸素と太陽から放出された水素原子が化学反応を起こしてできたもので、太陽風によって月面に運ばれて土壌に堆積したものと考えられています27)。この知見を中空シリカに応用することで、将来、宇宙での飲料水や呼吸可能な空気の確保、さらにはロケット燃料の助燃剤としての利用も期待されています。

参考文献

1)株式会社トクヤマhttps://onl.bz/HZ2ZfJW

2)シラス夢本舗 https://shirasu-dream.com/balloon/

3)日本ガラスビーズ協会 http://www.j-glassbeads.com/chara.html

4)富士シリシア化学株式会社 「FUJI SILICA GEL」カタログ P.5

5)発泡スチロール協会 thttps://www.jepsa.jp/styrofoam/howtomake.html

6)産業総合研究所北海道センター特許情報https://unit.aist.go.jp/hokkaido/tokkyo/material/t834635.htm

7)鹿児島県工業技術センター成果発表会予稿集(2022)https://www.kagoshima-it.go.jp/kit2021/pdf/kenkyu_happyo/happyo_2020_102.pdf

8)公開特許公報 特開平08-091874 ガラス球状粉末及びその製造方法

9)公開特許公報 昭61-174145 中空ガラス球状体の製造法

10)巴工業株式会社https://www.tomo-e.co.jp/chemical/products/detail.php?page=1&category=IndustrialMaterials-06&id=28MMHN8

11)特許5223411シリカ系中空粒子の製造方法

12)公開特許公報 特開2022-172938中空粒子、該中空粒子の製造方法、樹脂組成物、ならびに該樹脂組成物を用いた樹脂成形体および積層体

13)特許第5218720号 シリカ中空粒子分散体の製造方法

14)公開特許公報 特開2020ー176037 中空ナノシリカ粒子、コアシェル粒子、及び、それらの製造方法

15)公開特許公報 特開2022-19357 中空無機粒子および該中空無機粒子の製造方法

16)酒井 秀樹 簡便な製造法による中空シリカ粒子とその多様な応用 科学技術振興機構 新技術発表会 https://shingi.jst.go.jp/pdf/2017/2017_tus_1.pdf

17)公開特許公報 特開2022-179707 中空シリカ粒子の製造方法

18)特許第6255053号 中空シリカ粒子及びその製造方法

19)フミテック株式会社 http://f-yogyo.co.jp/ic-package/

20)株式会社ニディック https://coating.nidek.co.jp/article/information/type/a24

21)菊田 久雄 反射低減技術の新展開 光学 40巻 1号 p.3(2011)

22)江上 美紀機能性ナノ粒子を用いたナノコンポジット薄膜とその応用 粉砕 No.56 p.45 (2013)

23)利生工業株式会社 Products News 243 https://www.risho.co.jp/rishonews/products_news/pn243/rn209_pn243.pdf

24)旭化成株式会社 https://www.asahi-kasei-plastics.com/trend/5g-01/

25)日経クロステック https://xtech.nikkei.com/atcl/nxt/news/18/11529/

26)株式会社トクヤマ https://www.tokuyama.co.jp/research/recent_study/hollow_silica.html

27)Huicun He et.al, A solar wind-derived water reservoir on the Moon hosted by impact glass beads, Nature Geoscience, 27 March (2023) https://www.nature.com/articles/s41561-023-01159-6

-300x188.png)

-300x188.png)

-300x188.png)

コメント