沈降性シリカは、別名沈降シリカともいわれていて、珪酸ソーダを攪拌しながら硫酸を滴下して中和することで作られます。このとき得られるシリカの沈殿物が製品となることからこのように呼ばれています。

また、タイヤのゴムの補強材としてよく用いられていることから、タイヤに添加する炭素粉(カーボン)に対してホワイトカーボンとも呼ばれています。

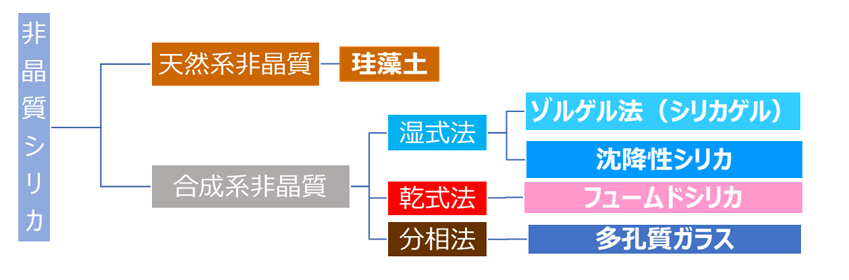

沈降性シリカは、非晶質シリカのなかまです。シリカゲルと同じように製造に水を用いる方(湿式法)で製造されるため、湿式シリカの一種でもあります。

Fig1. 非晶質シリカの分類と沈降性シリカの位置付け

粒子構造

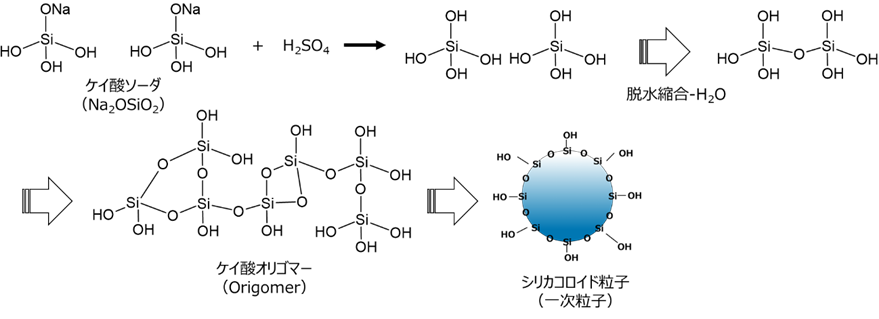

沈降性シリカは、シリカゲルやフュームドシリカと同様に脱水縮合により一次粒子径が形成され、その一次粒子をベースに二次粒子が形成されます。基本的には、シリカゲルと原料や反応式は同じですが、一次粒子の大きさはシリカゲルより大きく、凝集により形成される二次粒子の形態はシリカゲルに比べて粗く(疎)になります。

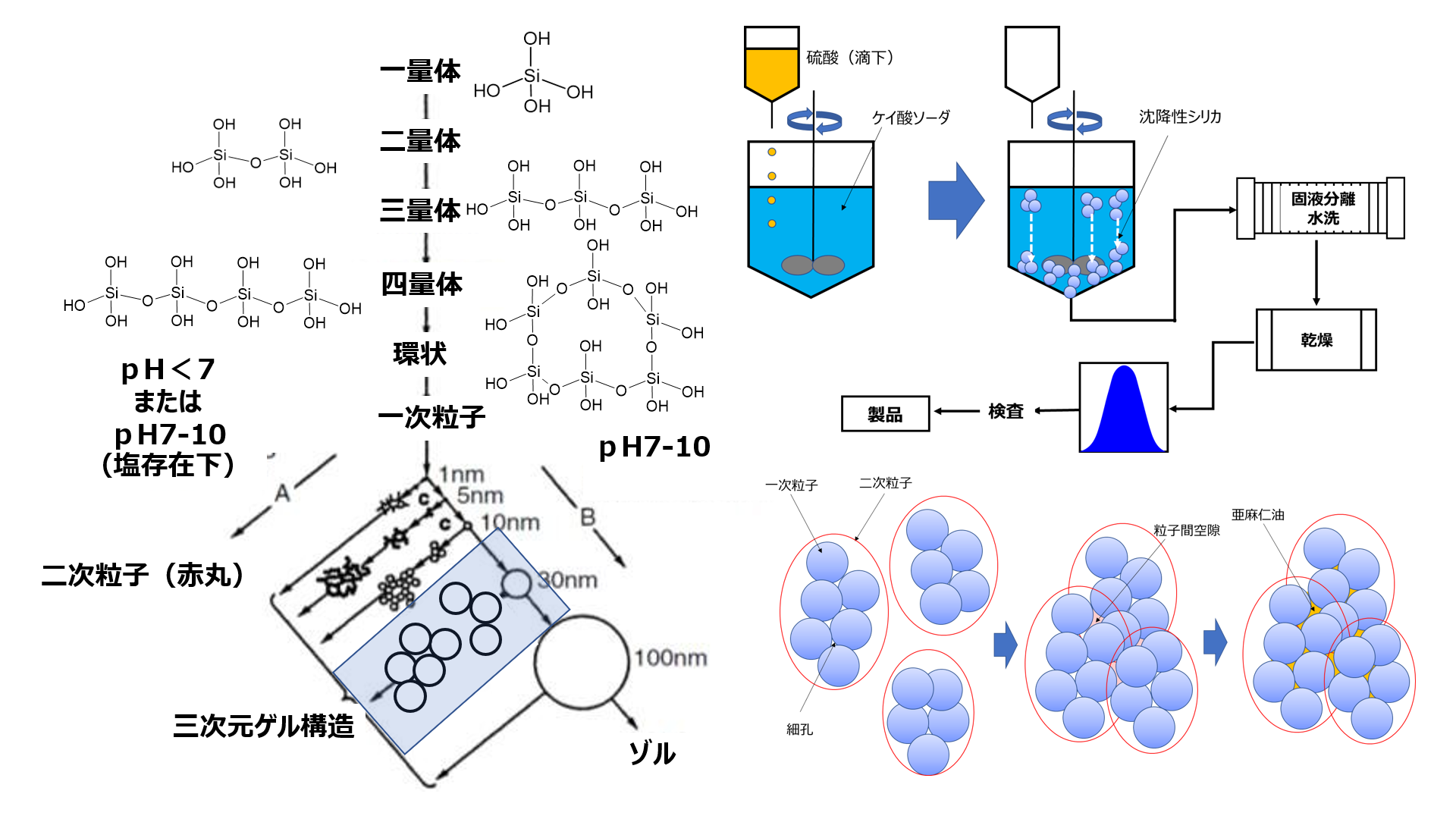

沈降性シリカはとシリカゲルは、工業的にはケイ酸ソーダと硫酸で反応させて製造する方法が一般的です。このため、シリカコロイド粒子(一次粒子)はFig2で示すプロセスで進行します。

Fig2. ケイ酸ソーダ原料とした一次粒子径形成のイメージ

一次粒子の成長

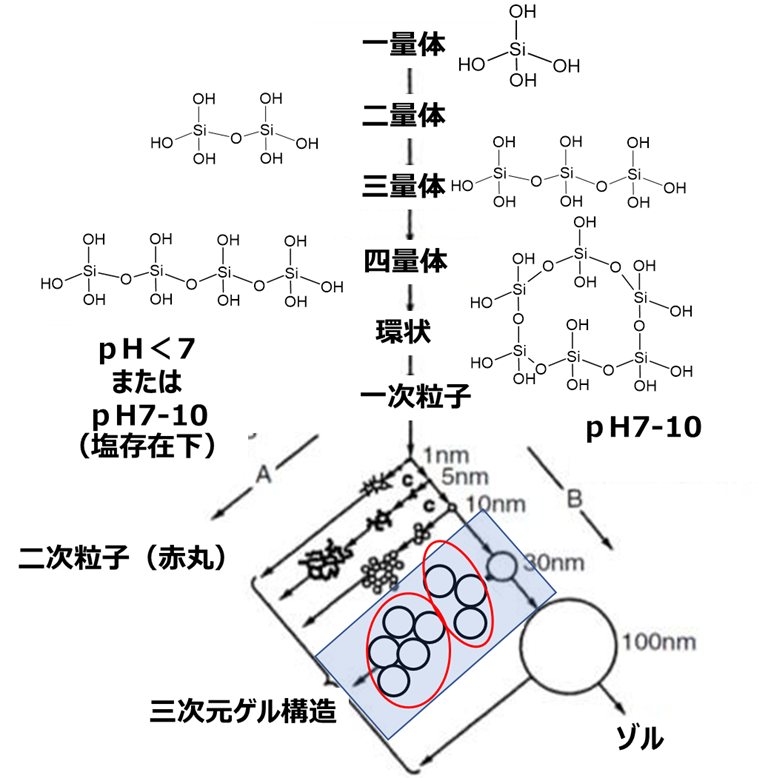

一次粒子から二次粒子が形成される過程には、pHと塩が非常に重要です。

一次粒子が形成される際に、pHが低く(酸性側)かつ、塩が多量の存在する場合には、一次粒子が成長せずに、直径が数ナノ程度で小さいまま二次粒子形成します。一方、pHが高く、塩が少ないほど一次粒子が成長して、二次粒子を形成します。

沈降性シリカは、青いアンダーラインで囲った領域で一次粒子成長が成長して、その大きさは30µm程度です。

Fig3. 沈降性シリカの形成過程1)

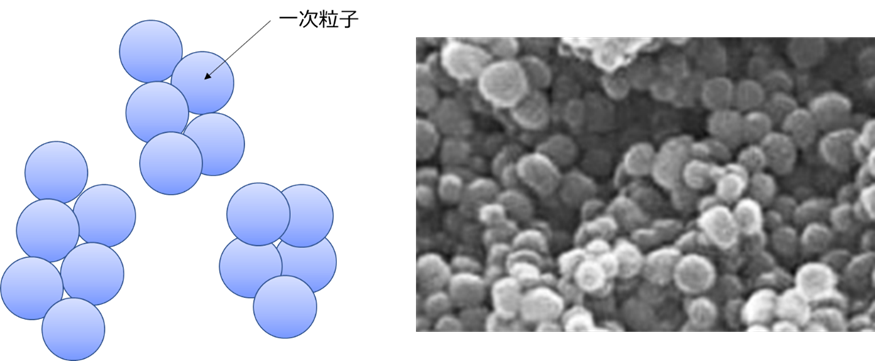

Fig4に示すように沈降性シリカは、一次粒子が大きいため、形成される二次粒子は粗く(疎)となります。沈降性シリカは、このような粗い粒子の集まりで構成されています。

Fig4. 沈降性シリカの構造(イメージ)と電子顕微鏡写真2)

沈降性シリカの製法

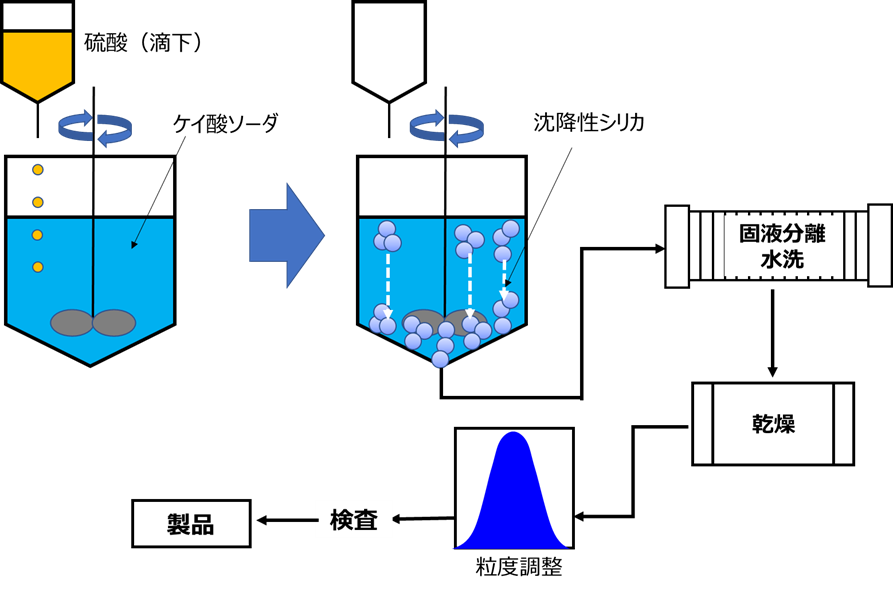

沈降性シリカは、ケイ酸ソーダを攪拌しながら硫酸を滴下、若しくはケイ酸ソーダ溶液と硫酸を水中に滴下して中和して沈降性シリカを生成させます。得られた沈降性シリカは液体中に分散している状態(シリカスラリーの状態)のため、固形成分(沈降性シリカ)をフィルタープレスなどで、分離・回収を行います。分離回収後、水を通水させて余分なケイ酸ソーダや硫酸を洗い流した後乾燥をさせます。その後、粒度調整を行い、検査を経て製品となります(Fig5)

Fig5. 沈降性シリカの製法3)

沈降性シリカは、反応温度やpH、塩濃度を制御し一次粒子の成長をコントロールする事により色々な凝集構造をもつシリカが得られます。

このためpH領域、低温、高い塩濃度をコントロールすることで、一次粒子の成長を抑えながら凝集させて。凝集した状態で、一次粒子を成長させるような合成方法が昭和60年代頃から多数報告されています4),5),6)。

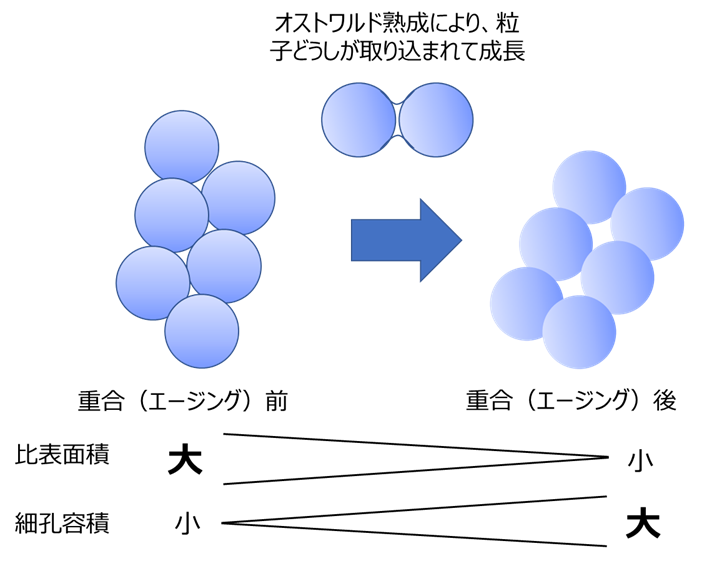

この一次粒子の成長はオストワルド熟成で起こり、この操作を重合(エージング)といいます。

オストワルド熟成とは、より大きな結晶がより小さな結晶を融和し飲み込んでいく.このより大きな結晶が生き残って大きく成長する様式7)で、このような粒子成長の段階でも起こります。

Fig6で示すように重合の進行により比表面積は低下し、細孔容積は増加します。

Fig6. 沈降性シリカの重合イメージと比表面積と細孔容積の関係

沈降性シリカの物性

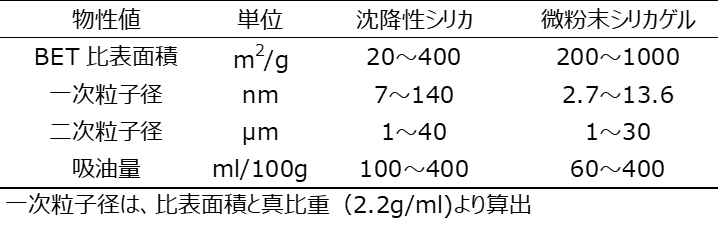

湿式法シリカには、沈降性シリカ、ゾル、ゲル法(シリカゲル)があります。一般的に沈降性シリカの制御できる粒子径は1~40µmで、シリカゲルならば微粉末タイプのシリカゲルの粒子径とほぼ同じ制御範囲です。

Table1に、沈降性シリカと微粉末シリカゲルの主な物性の制御範囲を示します。

沈降性シリカの比表面積は、20~400 m2/gです。一方、微粉末シリカゲルは、200~1000 m2/gと沈降性シリカより高い範囲で比表面積をコントロールできます。これは、シリカゲルのほうがより小さく一次粒子径を制御できるからです。

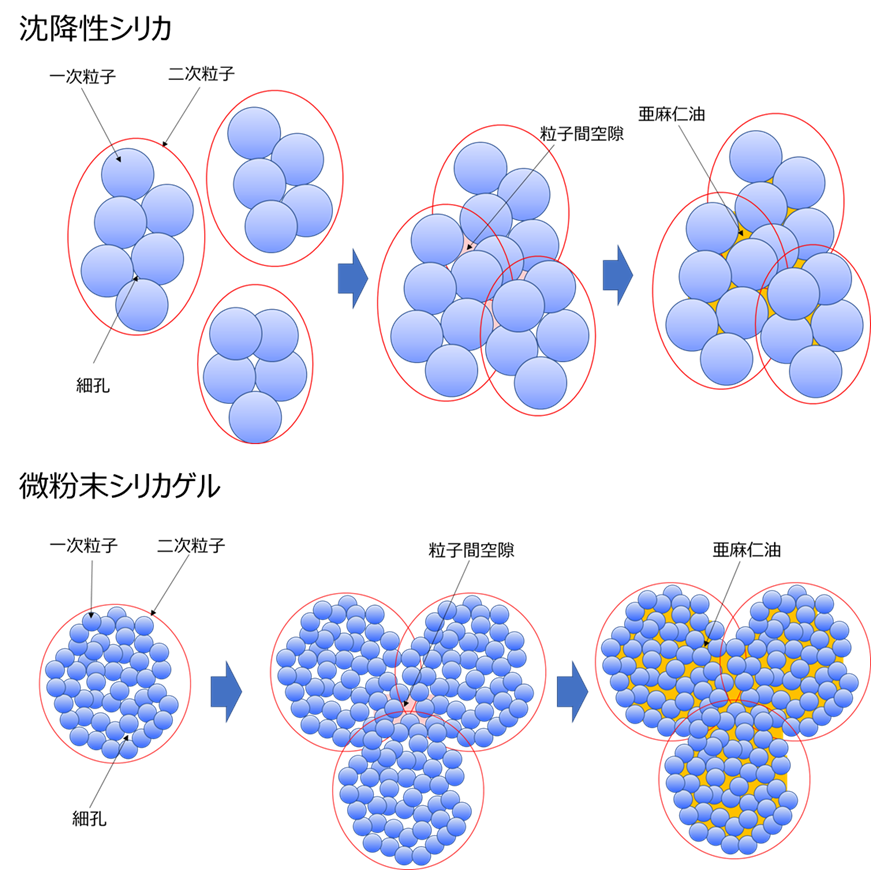

また吸油量は、一定量の試料に亜麻仁油を滴下し、パレットナイフで練りこみながら、終点(ペースト状)に達した時の亜麻仁油滴下量を吸油量として算出する方法8)で、一次粒子の粒子の結合による空隙(細孔)と粒子間空隙双方の空隙に吸油された量になります。

Table1. 沈降性シリカと微粉末シリカゲルの主な物性の制御範囲9)

吸油量は、沈降性シリカの吸油量の最低値が微粉末シリカゲルのほうがより小さく、これは一次粒子径の粒子径の制御が微粉末シリカゲルのほうがより小さくできるからです。

Fig7に沈降性シリカと微粉末シリカの構造と吸油状態を示します。沈降性シリカは、微粉末シリカゲルに比べて一次粒子径大きいために形成される細孔も大きくなります。一方、微粉末シリカゲルは一次粒子の大きさは小さく形成される細孔は小さいですが、沈降性シリカにくらべて多くの一次粒子で構成されていて、かつ一次粒子どうしの結合がより強固なので二次粒子も強固となり、強いシェアをかけても二次粒子が崩れにくいという特徴があります。

しかし、先にも述べたように、最近では沈降性シリカ、微粉末シリカゲルともに合成技術が進み、双方の境界がわかりにくくなっています。

Fig7. 沈降性シリカと微粉末シリカの構造と吸油状態

沈降性シリカの用途

沈降性シリカは、Fig8で示すようにフュームドシリカと同じく水素結合による液体物に対する増粘作用が大きいことから、合成ゴムの補強充填剤、農薬の担体、新聞用紙の填料、合成樹脂の配合剤、塗料・接着剤・印刷インキ等の増粘剤、練り歯みがきの配合剤等々、幅広い用途に使用されています。 また、沈降性シリカは、タイヤ等で炭素粉(カーボーンブラック)と同様に補強材として用いられるため、カーボンブラックに対して、ホワイトカーボンとも呼ばれています。

Fig8. 沈降性シリカの増粘効果

ホワイトカーボン

タイヤにとって、シリカとはゴムの補強材のことで、炭素粉(カーボーンブラック)に対し、ホワイトカーボンと言われています。微粒子のシリカは、タイヤのウェット性能を高めるために欠かせない素材であり、コンパウンドの中に、いかに質の良いシリカをたくさん均一に混ぜられるかがキーポイントです。

多くのタイヤメーカーによりシリカを用いたタイヤが開発されてきましたが、なかでも、ヨコハマタイヤは、20年以上前から研究・分析を繰り返した結果、より大量のシリカを小径化して、ゴム内に均一に分散させる「練り」の技術を開発しています。2)

このタイヤゴム中に、如何に多くの微粒子のシリカを分散させるかがキーポイントで、各タイヤメーカーが研究開発を行っています。

詳細については、記事『タイヤとシリカ』を参照してください。

シリカとタイヤ | 笛田・山田技術士事務所 (ce-fuedayamada.com)

主な沈降性シリカのメーカー

以下が主な沈降性シリカのメーカーです

DSL. ジャパンの沈降性シリカ(Carprex)は、塩野義製薬株式会社で製造されていましたが、2010年3月にエボニック ジャパン株式会社と塩野義製薬株式会社の合弁会社発足に伴い、現在はDSL. ジャパンで製造されています。

また、OSCの沈降性シリカ(Tokusil)は、2010年3月まで株式会社トクヤマで製造されていましたが、現在は、OSCにて台湾で製造されています。

また、SOLVAYで製造されている沈降性シリカ(Zeosil)は、過去フランスのRhodiaいましたふぁいました。

このように沈降性シリカのメーカーも市場のグローバル化に対応するために、2000年代から再編が活発に行われています。

国内

東ソ・ーシリカ株式会社 https://www.n-silica.co.jp/

DSL. ジャパン株式会社 https://www.carplex.jp/ja

水澤化学工業株式会社 https://www.mizusawa-chem.co.jp/

海外

OSC(Oriental Silicas Corporation) https://www.apsilica.com/introduction-jp.htm

EVONIC https://www.silica-specialist.com/en/product/PR_52000029?name=ULTRASIL

PPG https://www.ppgsilica.com/Products/Hi-Sil.aspx

SOLVAY https://www.solvay.com/en/brands/zeosil

まとめ

沈降性シリカは、別名沈降シリカともいわれていて、珪酸ソーダを攪拌しながら硫酸を滴下して中和することで作られます。このとき得られるシリカの沈殿物が製品となることからこのように呼ばれています。また、タイヤのゴムの補強材としてよく用いられていることから、タイヤに添加する炭素粉(カーボン)に対してホワイトカーボンとも呼ばれています。

沈降性シリカは、非晶質シリカのなかまです。シリカゲルと同じように製造に水を用いる方(湿式法)で製造されるため、湿式シリカの一種です。

沈降性シリカは、微粉末シリカゲルに比べて一次粒子径大きいために形成される細孔も大きくなります。一方、微粉末シリカゲルは一次粒子の大きさは小さく形成される細孔は小さいですが、沈降性シリカにくらべて多くの一次粒子で構成されていて、かつ一次粒子どうしの結合がより強固なので二次粒子も強固となり、強いシェアをかけても二次粒子が崩れにくいという特徴があります。

しかし、先にも述べたように、最近では沈降性シリカ、微粉末シリカゲルともに合成技術が進み、双方の境界がわかりにくくなっています。

タイヤの補強材にホワイトカーボンがよく用いられます。これは、シリカゲルに比べて比較的小粒子で二次粒子の鎖長が短いため細孔中にゴムが取り込まれ難いため単分散がしやすく、結果としてタイヤゴム中に均一に分散されやすいことからです。また、フュームドシリカも鎖長は短いですが、ホワイトカーボンより粒子径が小さいため、少量で増粘効果は大きいのですが、その反面単分散がしにくくなります。さらに、原料に高価な四塩化ケイ素を用いているため、ホワイトカーボンより価格が高いことも要因の一つです。

沈降性シリカのメーカーも市場のグローバル化に対応するために、2000年代から再編が活発に行われていて、今後ますます活発になることが予想されます。

参考文献

1) R.K.ILER, The Chemistry of Silica ,p174 をもとに筆者加筆

2) FUJI SILYSIA CHEMICAL LTD. https://www.fujisilysia.com/technology/

3) 特許第3998793号, 沈降性シリカおよびその製造方法, pp.6-8

4) 特許公報昭60-22135 高い構造性を有する沈殿ケイ酸およびその製造方法pp.91-92

5) 特許公報昭62-12171 高い構造性を有する沈殿ケイ酸およびその製造方法pp.55-56

6) 特許2667071 高比表面積を有する微細沈殿ケイ酸及びその製造法 pp.2-4

7) 大久保恒夫 高分子 48巻 3月号 p. 160 (1999)

8) JIS K 5101-13-1(2004) 第1節:精製あまに油法

9) 赤崎ら ゲル法シリカの特徴と応用 東ソー研究・技術報告 第45巻 p. 68(2001)参考に筆者作成

10)ヨコハマタイヤ HP https://www.y-yokohama.com/about_yokohama/newsletter/no12/

-300x188.png)

-300x188.png)

-300x188.png)

コメント