シリカゲルは、20世紀初頭に潜水艦内部の乾燥を目的としてアメリカで量産化されており、昔から使用されている工業材料の一つです。

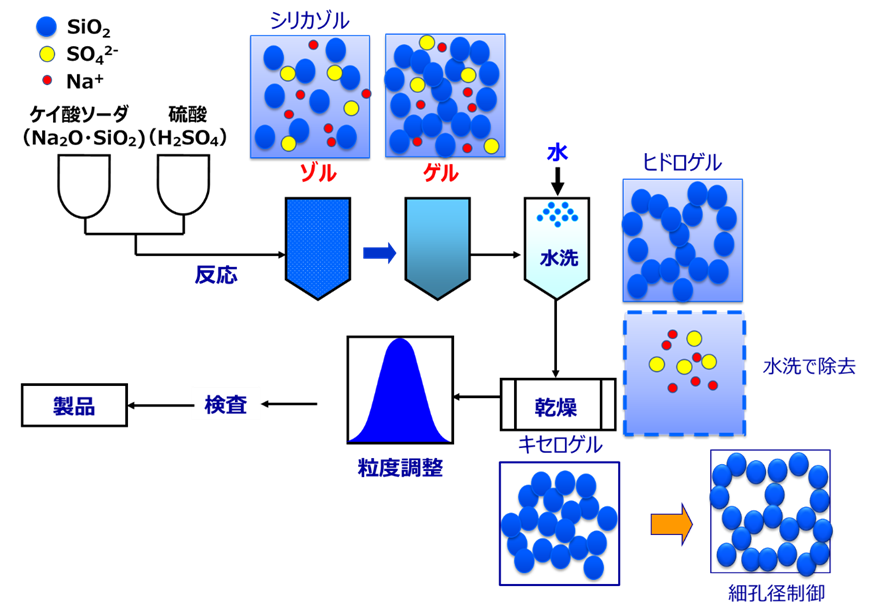

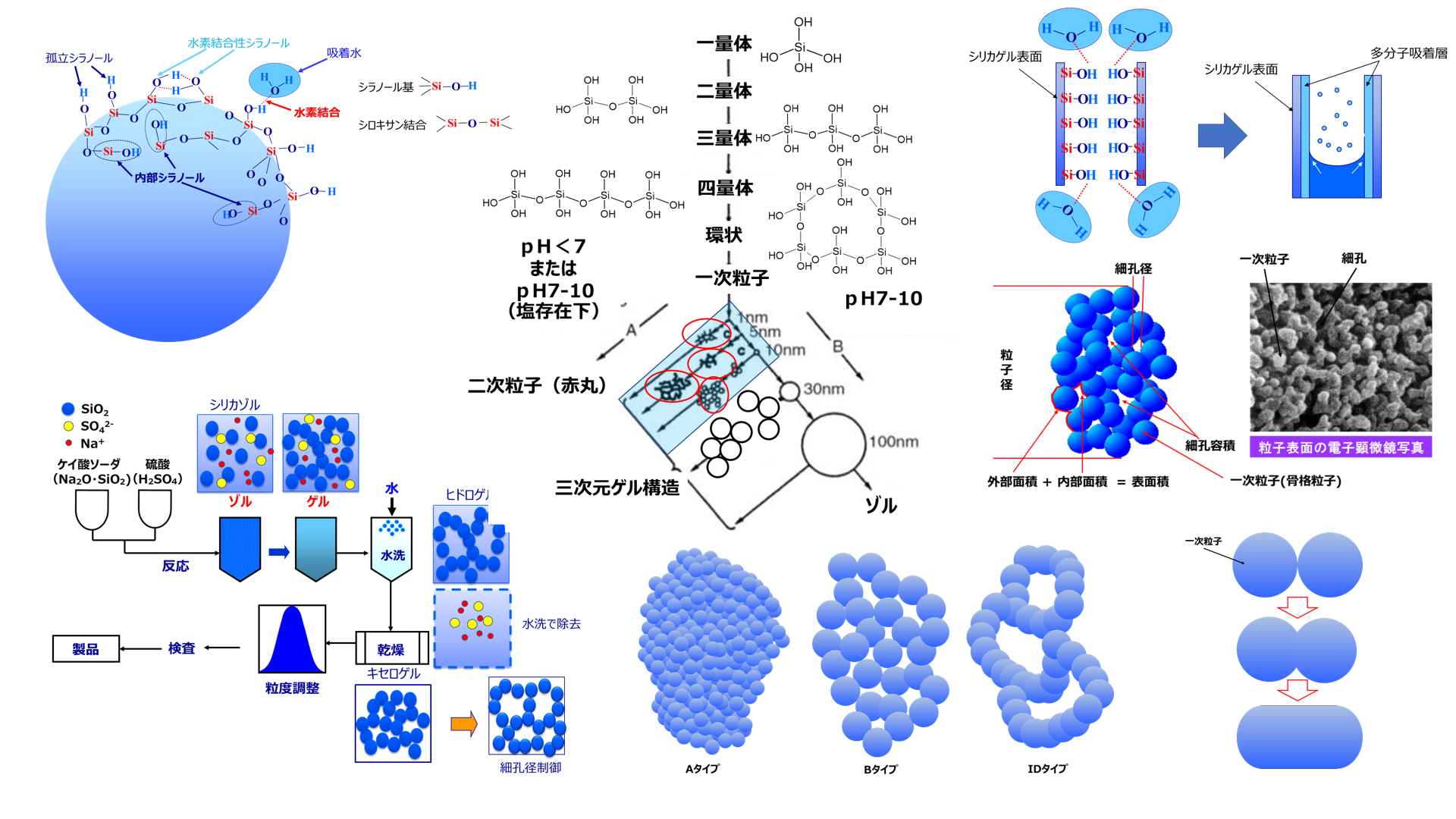

シリカゲルは、工業的にはケイ酸ソーダに硫酸を加えて作られ、中和反応により製造されます。

ケイ酸ソーダ中のシリカは硫酸との中和反応により一次粒子が形成され、この一次粒子同士がくっつき三次元構造が形成されることでシリカゲルが作られます。この一次粒子から三次元構造が形成される工程をゲル化と呼びます。

このため、シリカゲルのことをゾル・ゲルシリカ、ゲル法シリカとも呼ばれます。

シリカゲルの製法

工業的にシリカゲルは、ケイ酸ソーダと硫酸を反応させてゲル化をさせます。このゲル化したシリカゲルを水洗して、副産物として生じる塩(硫酸ナトリウム)を水で洗い除去します。

水洗後のシリカゲルは水分をたくさん含んでいるため、この状態をシリカヒドロゲルといいます。

この時点では、大量の水が含まれているためシリカヒドロゲルと呼ばれています。このシリカヒドロゲルを乾燥させて水分を除去します。この水分を除去した状態をシリカヒドロゲルに対してシリカキセロゲルといいます。

シリカキセロゲルになることで二次粒子の骨格は強固になります。更に、グレードによっては細孔径を調整後、粒度を揃えて製品となります。

Fig1. シリカゲルの製法と粒子構造の変化

シリカゲルは、文字通り一次粒子のシリカゲルからゲル化を経て二次粒子が形成されることがその名前の由来で、このゲル化がシリカゲルにとって最も大切なプロセスと言っても過言ではありません。

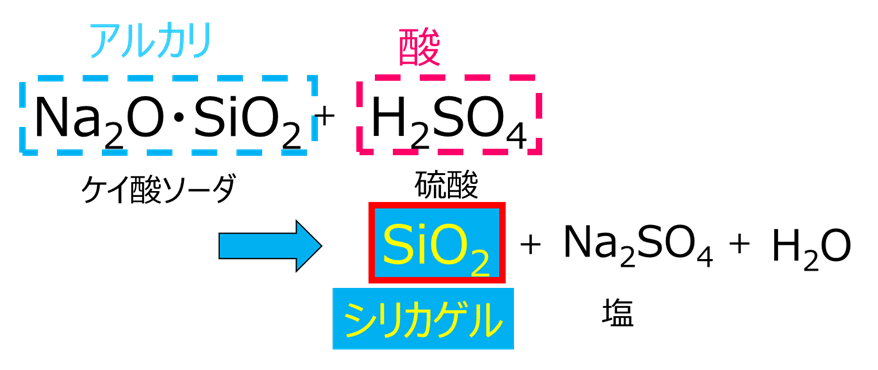

ゲル化

シリカゲルは、工業的にはケイ酸ソーダに硫酸を加えて作られ、反応式で表すとFig2のようになり、中和反応により製造されます。

Fig2. シリカゲルの反応式

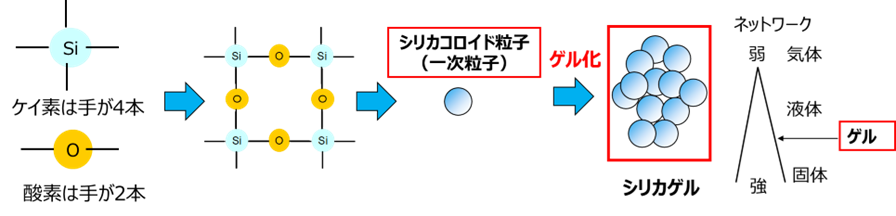

この中和反応により一次粒子が形成され、この一次粒子同士がくっつき三次元構造が形成されることでシリカゲルが作られます。この一次粒子から三次元構造が成される工程をゲル化と呼びます。 簡単に言うと、ケイ素には手が4本、酸素には手が2本あり、Si-O-Siのネットワークが形成され、Fig8で示したように、コロイダルシリカと同様に、ケイ酸モノマーから脱水縮合によりケイ酸ダイマーからオリゴマーを経て球状粒子が形成されます。この球状粒子が水中等に単分散しているものをコロイダルシリカ、球状粒子同士がくっついて集合体を形成しているものゲルといい。このゲル化が最も顕著なタイプのシリカをシリカゲルと呼びます。

Fig3. シリカネットワークの形成とゲル化のイメージ

ゲル化の制御

ケイ酸モノマー(一量体)は、脱水縮合により二量体から四量体のようなオリゴマー、環状を経て球状粒子となりこれ一次粒子と呼びます。このときpHを7以下、または塩化ナトリウムのような金属塩の存在下でpHを7-10に調整したものは、一次粒子径が小さいままで集合体を形成します(反応経路A)。一方、pHを7-10に調整したものは、一次粒子単独で成長する方向で反応が進みます(反応経路B)。

このとき、単分散の粒子で存在するものをコロイダルシリカとなります。また、一次粒子の大きさ、粒子の結合度合いから、シリカゲル、沈降性シリカ、フュームドシリカに分離され、これらシリカは広義的にはゲル化が大きく関わっています。中でもシリカゲルはこの構造が発達したものに位置付けられます。

Fig4. シリカゲルの形成過程1)

粒子構造と特徴

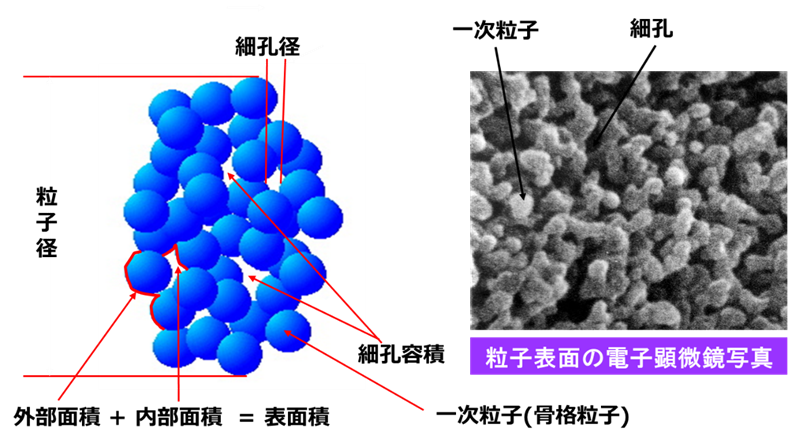

Fig5に示すようにシリカゲルは、直径 数nm~数十nmの一次粒子(骨格粒子)がたくさん集まって構成されていて二次粒子が製品となります。一次粒子の集合により、細孔が形成され、電子顕微鏡で観察すると、白色部がシリカ一次粒子の凝集、黒色部は細孔でその存在が確認できます。細孔径、細孔容積、比表面積は、一次粒子径とその結合度合いに影響されるため、これらを制御することにより、さまざまな種類のシリカゲルを製造することができます。

Fig5. シリカゲルの粒子構造のイメージと粒子表面の電子顕微鏡写真

シリカゲルは、他の非晶質シリカに比べ、ゲル化による3次元構造が発達していて強固です。このため、粒子が崩れにくく細孔も強固であることから細孔容積が大きく、更に内部比表面積の存在により比表面積が高くなります。

骨格の制御

乾燥前のシリカゲルをシリカヒドロゲルといい、固めのゼリーのような感じです。

Photo1. シリカヒドロゲルの一例とその拡大写真2)

シリカヒドロゲルの水分を乾燥等により除去することで、シリカゲルとなります。

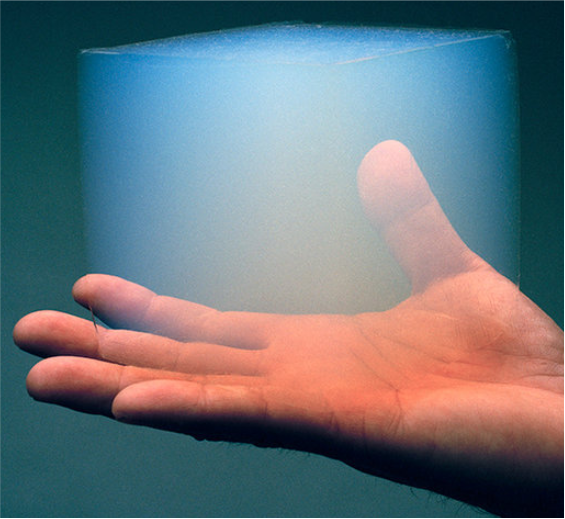

軽量でかつ断熱性が非常に高いため、宇宙材料としても注目されているシリカエアロゲル3)も原理的には同じで、いかに乾燥による全体の収縮を抑えずに骨格を保持するかがキーポイントとなります。

Photo2. シリカエアロゲル4)

このように乾燥や焼成により全体の体積が減少することを収縮といい、シリカゲルを含めセラミックスには共通の課題です。例えば、炉材に使用されるレンガ等のセラミックスは1000℃以上の高温に晒されるため、如何に高温による収縮を抑えるかがキーポイントととなります。

粒子形状と粒子径

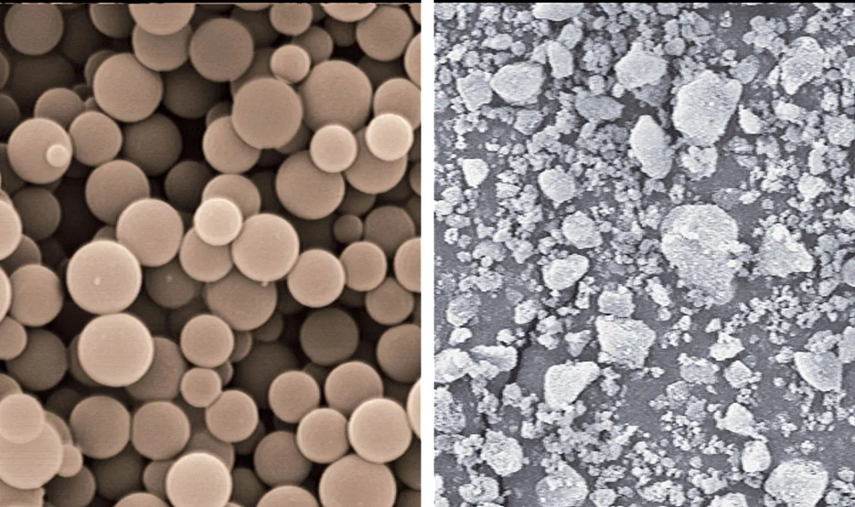

シリカゲルの粒子形状は球状と不定形状に大別されます。

粒子径は最も大きなもの数㎜サイズから数μmサイズのものまであり、最近はサブミクロン(数100nm)のサイズのものもあります。

みなさんがよく目にする乾燥剤として小袋に入っているもの(包装用シリカゲル乾燥剤)は、比較的大きなサイズのものとなります。

Photo3. 包装用シリカゲル乾燥剤5)

Photo4. 微粒子状シリカゲルの電子顕微鏡写真(球状、不定形状)6)

シリカゲルの種類と物性

種類

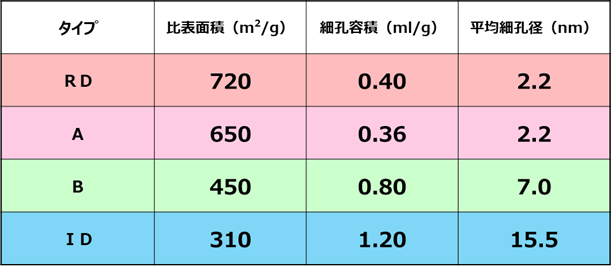

シリカゲルには、RD、A、B、IDの4タイプに大別され。それぞれ密度が異なるため、物性も異なります。

A、Bは別名A形、B形といい、JIS Z 0701包装用シリカゲル乾燥剤7)に基づくもので、A形は乾燥、B形は調湿用途に用いられます。一方、RD、ID形は業界内で定義された規格8)となります。

物性

シリカゲルの各タイプと代表物性値をTable1に示します。

RDタイプは比表面積が720m2/gと最も高く、次にAタイプ、Bタイプ、IDタイプとなり、最も表面積が小さなものはIDタイプで310m2/gとなります。

また、細孔容積はその反対で最も比表面積が大きいRDタイプで0.4ml/gでIDタイプでは1.2ml/gとなります。

Table1. シリカゲルの各タイプと代表物性値

これは、先に述べた一次粒子化と、そのゲル化により構成される二次粒子が大きく関係します。

Fig6にA、B、IDタイプの二次粒子の構造を示します。

Fig6. A, B, IDタイプの構造(イメージ)

Aタイプは、他のタイプの中で一次粒子の大きさが最も小さく、このため比表面積が大きい反面細孔容積が小さくなります。一方、Bタイプは一次粒子の大きさがAタイプより大きいため、Aタイプに比べて比表面積が小さくなりますが、細孔容積は大きくなります。IDタイプは、Bタイプより更に一次粒子径どうしが溶け互いにくっつきあうことで構造が形成されるため、比表面積が更に小さくなる反面、細孔容積大きくなります。

このように、一次粒子の溶解により強固な構造が形成されるのはオストワルド熟成によるものです。オストワルド熟成とは、沈降性シリカのところでも解説しましたが、より大きな結晶がより小さな結晶を融和し飲み込んでいく.このより大きな結晶が生き残って大きく成長する様式9)で、シリカゲルでは特に顕著に起こり、この操作を重合(エージング)といいます。

重合(エージング)は、Fig7で示すように一次粒子の接触部が溶け、次第に境界線が不明瞭になり、最終的には一つの塊になります。

Fig7. 一次粒子径と重合(エージング)のイメージ

このようにシリカゲルの比表面積と細孔容積のコントロールは、一次粒子径とエージングが大きく関係してきます。

粒子の構造は、微粒子化することで透過型電子顕微鏡(TEM)という特殊な電子顕微鏡で観察できます。Bタイプに比べIDタイプのほうが一次粒子径が大きく、かつエージングが進行してより明確に骨格が形成されていることがわかります。

Photo5. B、IDタイプのTEM観察像10)

また、RDタイプは、Aタイプに比べ比表面積が大きくかつ細孔容積も大きいため、一次粒子径がより小さく制御されいるとともに、細孔容積を上げるために一次粒子の集合状態やエージングにより制御されていると考えられます。

このように、シリカゲルの構造は比表面積と細孔容積から大まかには特定できますが、更なる、高性能、高付加価値を上げていくためには、より厳密に構造を制御していくことが重要と考えられます。このため、製品の評価にもTEMによる観察を取り入れていくのも一考と考えます。

吸着材としてのシリカゲル

シリカゲルは水を吸収する力が強く、冒頭にも述べたように潜水艦内の乾燥剤としての用途がはじまりです。シリカゲルが乾燥剤として優れている点は化学吸着と物理吸着双方で水を引っ張って内部に取り込むからです。

化学吸着

Fig8に示すようにシリカゲルには、孤立シラノール、内部シラノール基、水素結合性シラノールの3種類のシラノール基が存在します。水(吸着水)はシリカゲルの孤立シラノール基(Si-OH)と水との水素結合により吸着します。また、水素結合性シラノール基は、シラノール基どうしが互いに水素結合で引き合っています。

Fig8. シリカゲル表面の状態(イメージ)11)

また、シラノール基から水が取れ脱水縮合したものをシロキサンといい、Si-O-Siをシロキサン結合といいます。シラノールからシロキサンへの変化は、温度によって変化し950℃すべてシロキサン結合になってしまいます。

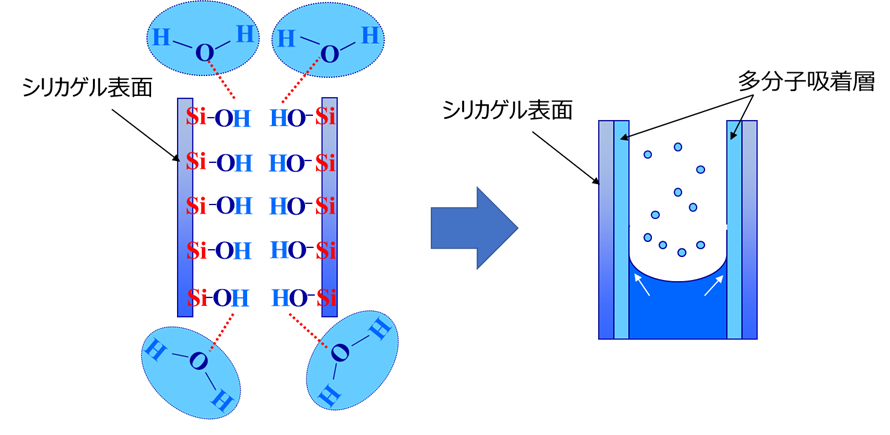

物理吸着

シリカゲル表面にシラノール基に吸着された吸着水は、内部シラノール基にも同様に吸着されます。内部シラノール基の表面に吸着された吸着水は水膜となり層を形成します。この層を他分子吸着層といいます。このときシリカゲルの細孔の内壁は毛細管現象により周囲の水を引っ張ることで表面張力が増加します。表面張力の増加に伴い、水の分子運動は低下して、気体側から液体側にずれることで凝縮されます。

毛細管現象とは、Fig9 で示すように細管の径を細くすればするほど液面が高くなる物理現象で、管径が細いほど管の壁面と液体の引き合う力がより強くなる現象です12)。

Fig9. シリカゲルの物理吸着(イメージ)

このようにシリカゲルは、化学吸着、物理吸着の二段階で行われますので、高い吸着性能を有しています。この吸着は、比表面積、細孔容積、細孔径を制御することでRD、A、B、IDタイプで異なった吸着を示します。

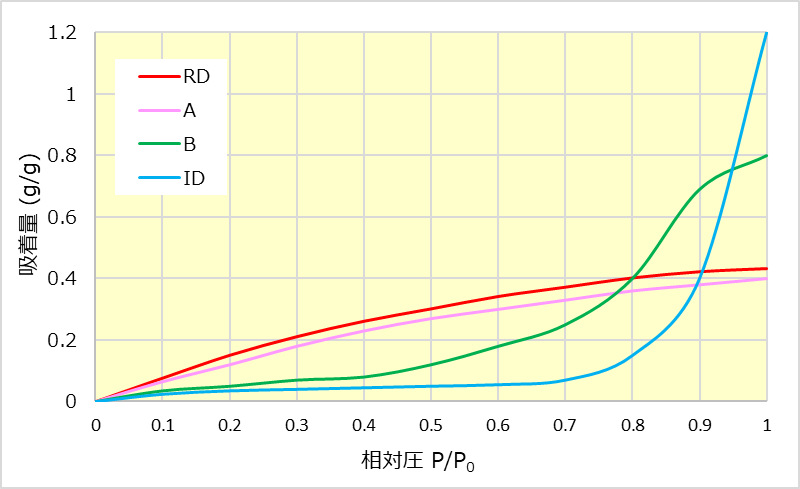

Fig10に吸着等温線を示します。吸着等温線とは、一定の温度で圧力を変化させた場合の吸着量を測定して、その結果を、横軸に相対圧、縦軸に吸着した量をとってプロットしたものを等温線と言い、この場合、25℃で測定した値となります。その反対に脱着を測定したものを脱着等温線といい、よく吸着等温線と併記して用いられます。吸脱着等温線からは細孔の形状、状態が読み取ることができるため、多孔体の構造解析に用いられることもあります。

また、水蒸気を吸着質として用いた場合、相対圧は相対湿度とも読み取ることができます。相対湿度は、空気中に存在する水蒸気の量を、同一温度で飽和状態にさせるのに必要な量に対する割合(%RH)で表したものですので、乾燥や調湿用途で使用する場合にはこちらが用いられ、相対圧が0.5の時はRH 50%、相対圧が1.0の時はRH100%となります。

絶対湿度と相対湿度の違いとは – ウェザーニュース (weathernews.jp)

Fig10.シリカゲル各タイプの吸着等温線(吸着質:水蒸気 25℃)13)

細孔に水が満たされている状態が相対圧1(RH 100%)になり、このときの吸着量は細孔容積を表します。

各タイプの特徴

乾燥タイプ(RD、Aタイプ)

一般にRD、Aタイプは低圧領域での吸着性能が高く、相対圧が1の場合にはRDタイプが0.42、Aタイプが0.4となり、細孔容積と一致しています。

Bタイプは相対圧0.5付近から吸着量が上昇し、最終的に相対圧が1となった時に、0.8となり細孔容積と一致しています。更に、IDタイプでは相対圧0.7から急激に吸着量が増加して、最終的に相対圧が1となった時に、1.2となり細孔容積と一致しています。

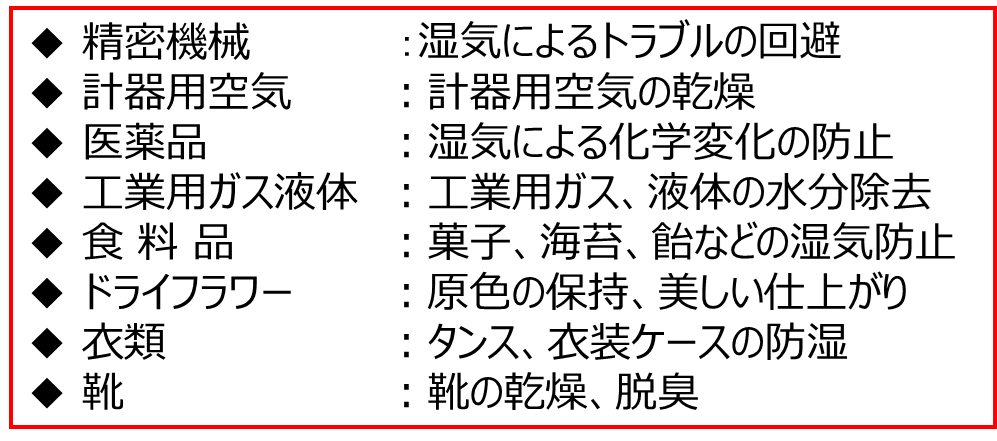

このようにRD、Aタイプは低圧(低湿度)による水蒸気の吸着能力が高いことからTable1に示すようにさまざまな乾燥用途に用いられます。

ちなみにお菓子の乾燥剤に用いられるシリカゲルはAタイプになります。

Table2. 乾燥剤としての用途13)

調湿タイプ(Bタイプ)

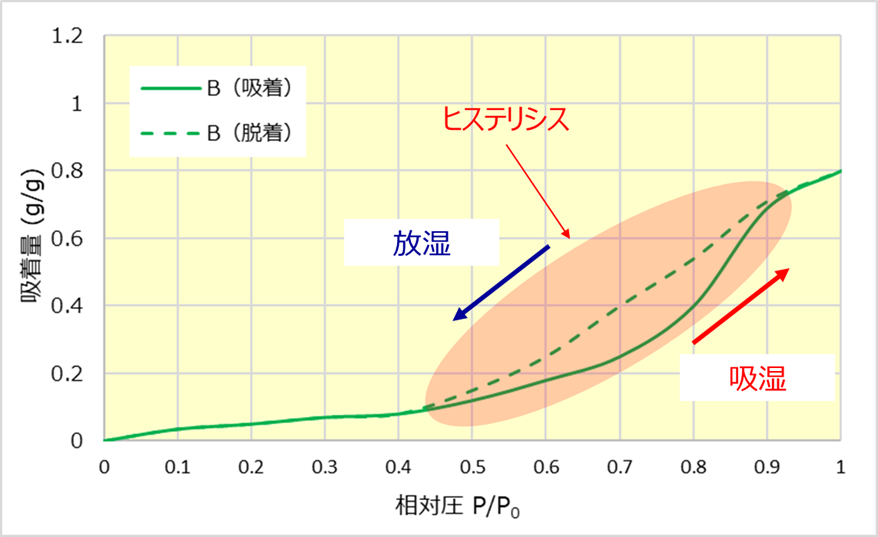

Bタイプは、中圧(中湿度)から高圧(高湿度)による水蒸気の吸着能力が高く、更に、高圧から低圧に相対圧を下げた場合、吸着に比べて吸湿率は高くなり、相対圧0.45~0.9 にかけてその傾向が観察されます。このような吸脱着に伴う吸湿率の差をヒステリシスといい、Bタイプシリカゲルには顕著に現れます。このヒステリシスを利用することで、Bタイプシリカゲルは調湿剤として用いられてます。

Fig11.Bタイプシリカゲルの吸脱着等温線(吸着質:水蒸気 25℃)13)

Bタイプシリカゲルは、木造家屋の床下の調湿剤としても用いられています。日本は、夏場は高湿多温、冬場は低湿低温です。このため木造家屋の床下は、夏場は湿度が高いため吸湿により土台となる木材が膨張し、その一方、冬場は湿度が低いため収縮します。この膨脹⇔収縮の繰り返しにより次第に床下が傷んできます。

Bタイプシリカゲルは、ヒステリシスにより夏場は湿気を取り、冬場は細孔から湿気を放出するために床下は常に一定の湿度に保たれますので、結果的に家は長持ちします14)。更に、一切動力を使用することなく調湿できることから、環境にやさしい素材としても注目されています。

また、以下のように調湿シリカの性能を取り入れた住宅が注目されています。

吸収タイプ(IDタイプ)

Dタイプは、低圧領域では殆んど水蒸気を吸着せず、相対圧0.7の高圧領域から吸湿が起こります。

このため、他のタイプにくらべ著しく吸湿能力が劣ります。しかしながら、細孔径が大きくかつ細孔容積が大きく、接触によりたくさんの水分を吸着できるため、微粒化したものは、流動性改良剤や粉末化剤、増粘剤などに使用されています。

基本的にシリカゲルは上述した4種に分類されますが、これら物性に当てはまらないもの、例えば、より高比表面積、高細孔容積なもの、高比表面積かつ高細孔容積のもの、細孔径を制御したもの、これらのシリカゲルの形状や粒度分布を制御したもの、表面処理を行ったもの、また、これらを組み合わせた多くの種類がさまざまな用途で使用されています。

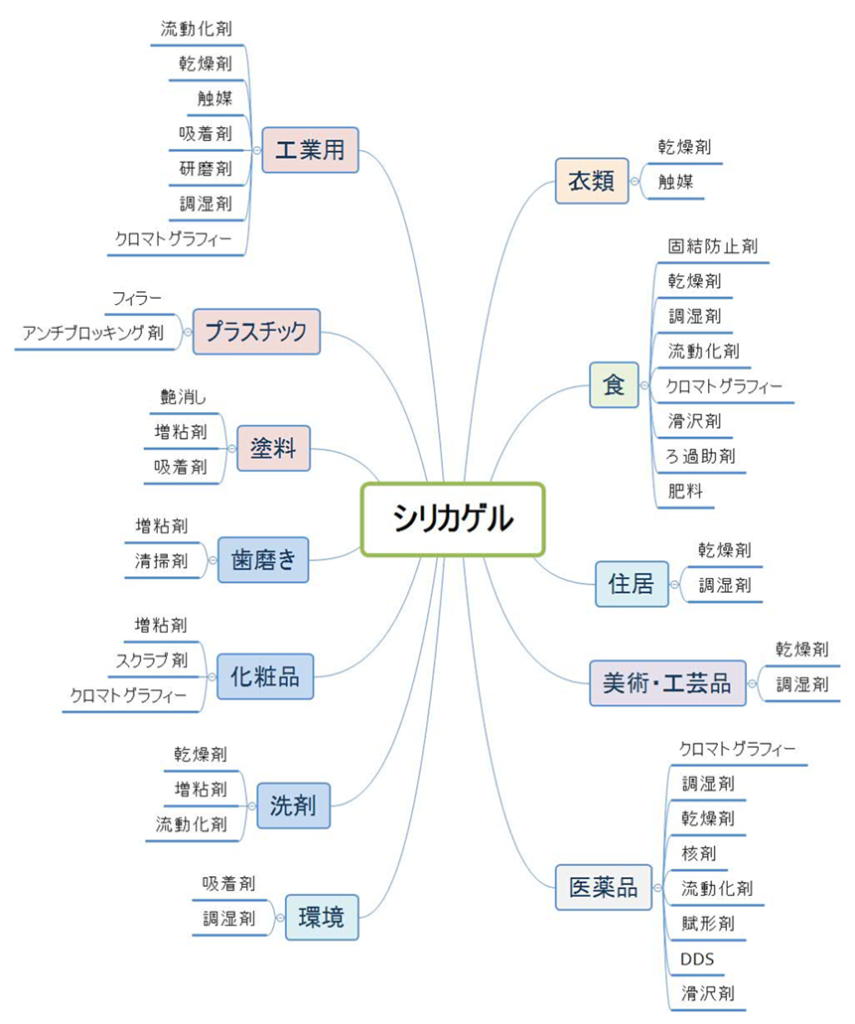

Fig12. シリカゲルの用途

今回はシリカゲルの吸放湿性能を中心に解説してきましたが、シリカゲルは、Fig 12で示すように、この他にもさまざまな用途で使用されています。このため、用途の詳細については回を追って解説していきたいと思いますのでしばらくお待ちください。

参考文献

1) R.K.ILER, The Chemistry of Silica ,p174 をもとに筆者加筆

2)Ⅰ 肥料写真集 1.7 けい酸質肥料 I-28(2020)

3)Hindawi Publishing Corporation Journal of Nanomaterials Volume (2010)

4) NASA HP https://mars.nasa.gov/news/8459/want-to-colonize-mars-aerogel-could-help/?site=insight

5) BBnet HP https://www.bbnet.tokyo/shopdetail/000000001313/

6) 富士シリシア化学(株)HP https://www.fuji-silysia.co.jp/products/p388/

7) JIS Z 0701包装用シリカゲル乾燥剤 (1977)

8) Mika Sillanpää & Amit Bhatnagar al, Silica Gel, Journal of Cleaner Production, (2015)

9)大久保恒夫 高分子 48巻 3月号 p. 160 (1999)

10) Benoît Heinrichs et. al, in Studies in Surface Science and Catalysis, 2006

11) 近藤ら 吸着の化学 丸善 pp. 204-208 (1991)をもとに筆者作成

12) 岡田ら 粉体層の構造因子と毛管力 日本鉱業会誌/98 1137 (1982)

13) 富士シリシア化学(株)フジシリカゲルカタログより引用

14) 富士ゲル販売(株)HP http://www.fujigh.co.jp/fuji_home_gel.htm

-300x188.png)

-300x188.png)

-300x188.png)

コメント

コメント一覧 (1件)

[…] シリカゲルについてもっと詳しく知りたい方は、記事『シリカゲル』を参照ください。 […]