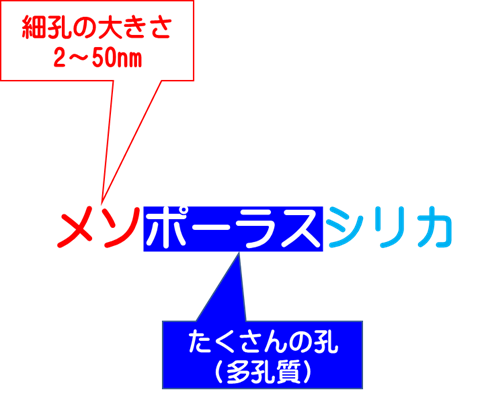

メソポーラスシリカとは、多孔質材料の一種で、メソ(2~50nm径の細孔を持つ)ポーラス(=多孔質)材料のことです。多孔質とは、表面にたくさんの細孔が空いている状態を指します。

細孔とは、多孔質や多孔質材料が持つ微細な空孔のことです。

ちなみに百万分の1mmが1nm(ナノメートル)となりますのでメソポーラスシリカには非常に小さな孔がたくさん存在します。

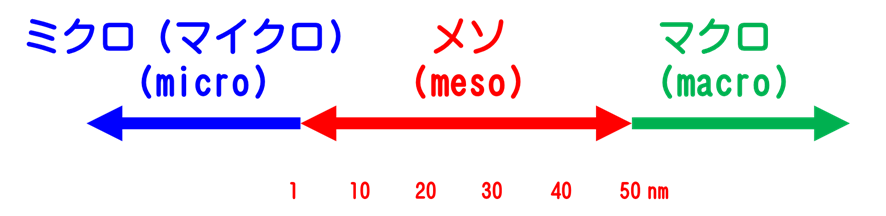

メソとは

冒頭で少し述べましたが、メソとは細孔(さいこう)の大きさを表します。国際純正・応用化学連合(IUPAC)で定義されていて、2nmから50nmの径の大きさの孔を指します。これより小さな2nm以下のものをミクロ(マイクロ)孔、50nm以上のものをマクロ孔と呼ばれます。

メソポーラスシリカの構造

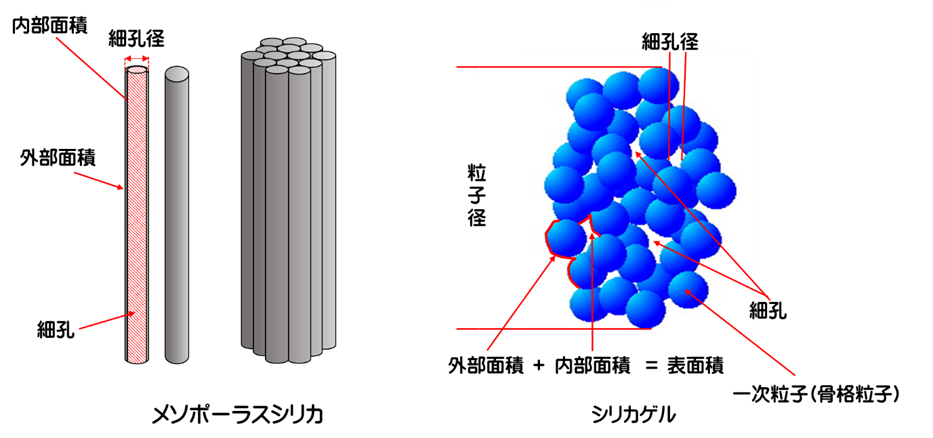

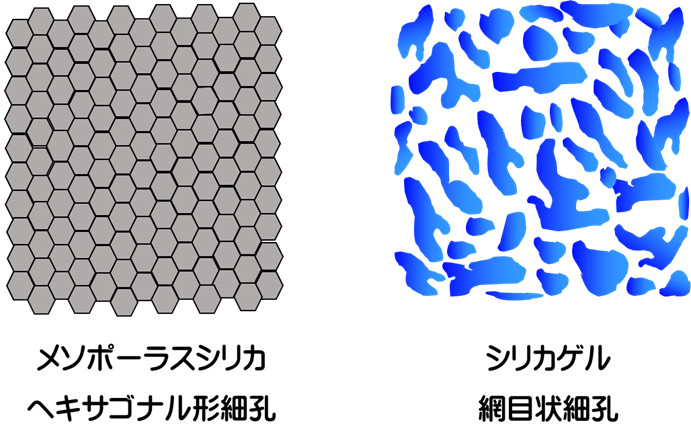

上述した特徴の他に、メソポーラスシリカは細孔の形状が揃っているということも大きな特徴です。

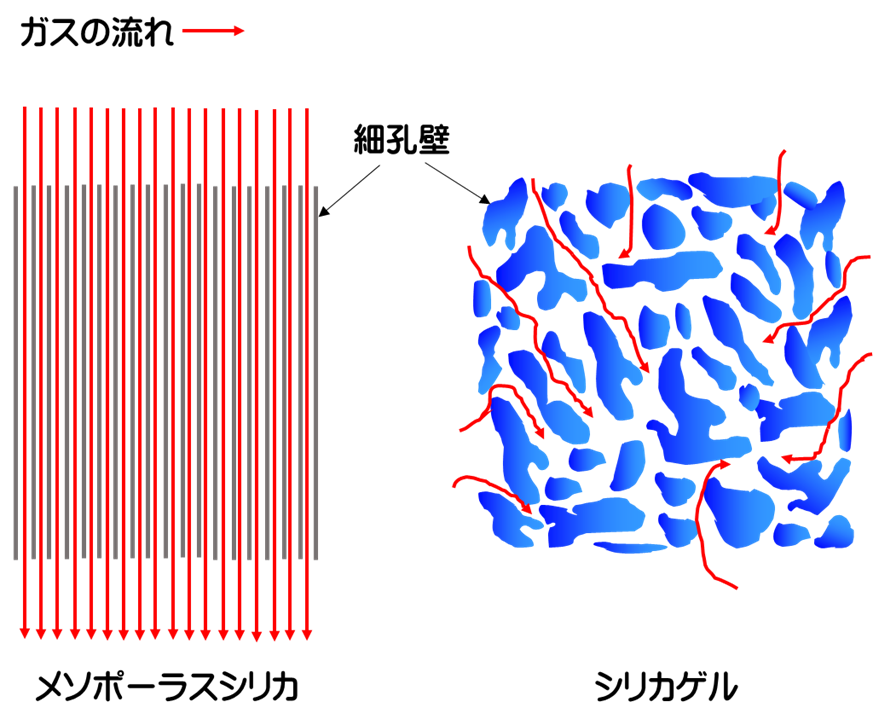

ちなみにシリカゲルも径が3nmから50nmのメソサイズの細孔(メソ孔)を有していてますが、メソポーラスシリカと異なり細孔が3次元の網目構造になっているところが大きく異なります。

Fig1. メソポーラスシリカとシリカゲルの構造

メソポーラスシリカは細孔の形状と径が揃っているのが最大の特徴で、この細孔形状を有したシリンダー状、球状、板状とさまざまな形のものが作られています。

Fig2に細孔形状が六角(ヘキサゴナル)形の細孔形状を有したメソポーラスシリカ(MCM-41 )とシリカゲルの断面のイメージ図を示します。

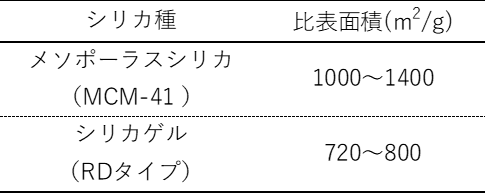

Fig2. メソポーラスシリカとシリカゲルの断面イメージ メソポーラスシリカは、細孔の形状と径が揃っているため、シリカゲルのような網目状の細孔のものに比べて比表面積が非常に大きく、最も比表面積が大きなRDタイプのシリカゲルに比べて1.25から1.75倍の高い比表面積を有しているため、低湿度領域の吸着量がRDシリカゲルの吸着量を上回ります。

Table1. メソポーラスシリカ(MCM-41)1)とRDタイプシリカゲルの比表面積(代表値)

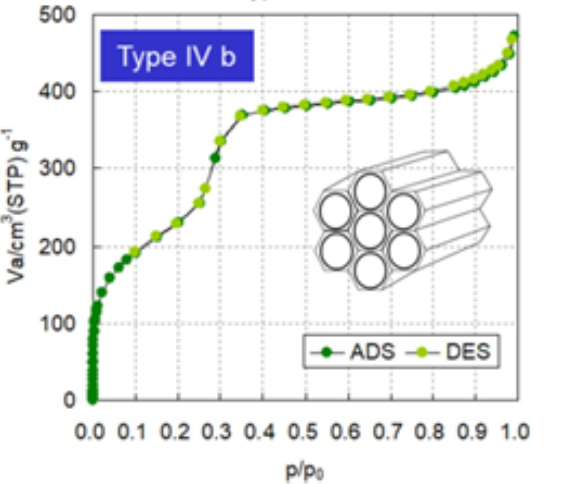

更に、Fig3のように吸脱着によるヒステリシスが殆んどありません。 このような吸脱着に伴う吸湿率の差をヒステリシスといい、Bタイプシリカゲルには顕著に現れます。このヒステリシスを利用することで、Bタイプシリカゲルは調湿剤として用いられてます

Fig3. MCM-41 の吸脱着等温線(N2, 77K)2)

以上の特性から、メソポーラスシリカは、細孔内に機能性を持った有機基の導入が容易であることなどの特徴を活かして、現在、触媒やセンサーなど多方面の研究が世界中で行われています3)。

一方、シリカゲルのような網目状の細孔はヒステリシスが大きいため、調湿剤に用いられます。また、細孔内でガスが不規則に流れることにより衝突回数が増えるため、気相反応等の触媒担体に用いられています。

Fig4. 細孔内のガスの流れ(イメージ)

このように、メソポーラスシリカとシリカゲルは、細孔形状が全く異なり、その細孔の特性に応じて使い分けられています。

製造法

メソポーラスシリカを製造するポイントは、いかに細孔を揃えるかがキーポイントになります。

細孔を揃える方法としては、鋳型(テンプレート)を用い、界面活性剤が用いられます。

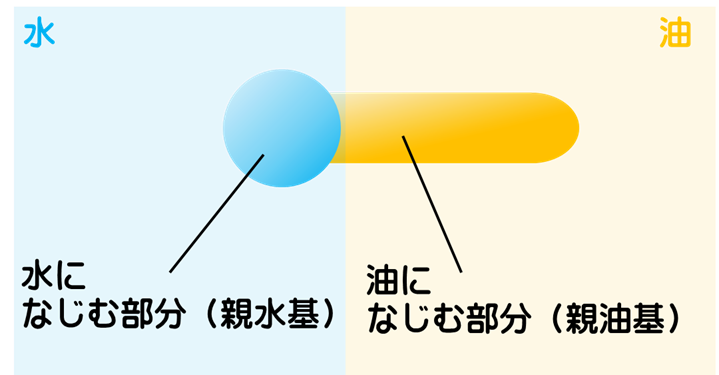

界面活性剤

界面活性剤は、物質の境の面の界面に作用することで性質を変化させることができます。

界面活性剤は、1つの分子の中に、水になじみやすい(親水性)と、油になじみやすい(親油性)の2つの部分を持っていて、それぞれの部分を『親水基』、『親油基』といいます。この構造が、本来、水と油のように混じり合わないものを、混ぜ合わせるのに役に立ち、汚れを落とす洗浄の働きがあり、みなさんの身近なところでは石鹸(脂肪酸塩)があります。 更に、界面活性剤は、洗剤の他にも、医薬品、化粧品、食品などの分散剤としても広く使われています。

Fig5. 界面活性剤の構造(イメージ)4)

分子の集合とミセルの形成

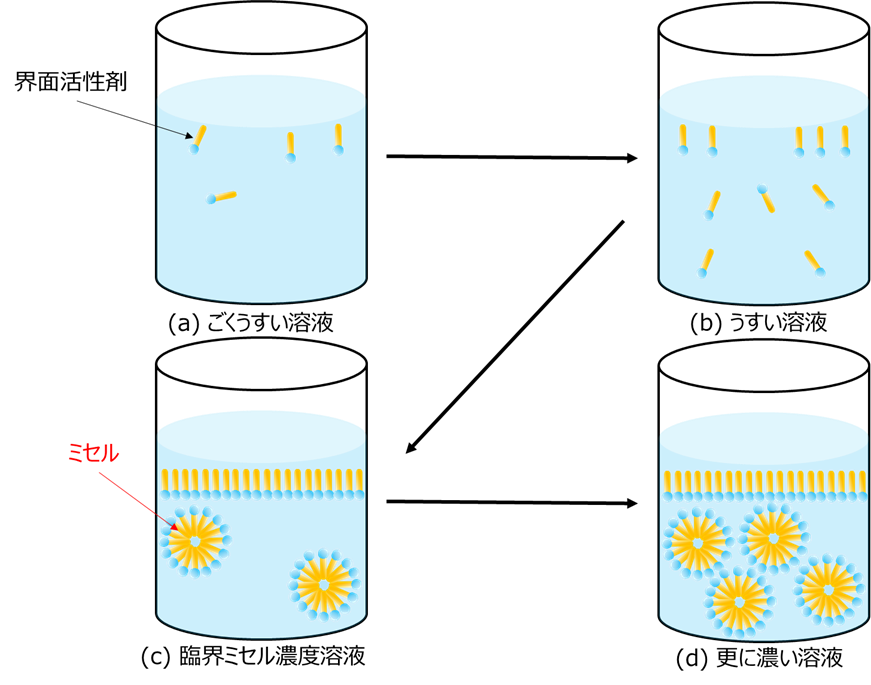

界面活性剤は水に溶けたとき、その濃度が低い場合には1つの分子がばらばらに存在するよりも、界面(表面)に集まって配列しやすい性質をもっていて、この現象を吸着といいます。

さらに水中の界面活性剤濃度を高くしていくと、水面は界面活性剤の分子で満員になり、水中では数多くの界面活性剤分子がお互いに集まり、親水基を水側に向けた球体をつくっていき、これをミセルといい、このときの濃度を臨界ミセル濃度といいます。

ミセルができると水に溶けない油を水の中に添加した場合、その油をミセルの中に取り込む(可溶化)こともでき、外見では油が水に溶け込んだように見えます。

Fig6. 界面活性剤の分子構造5)

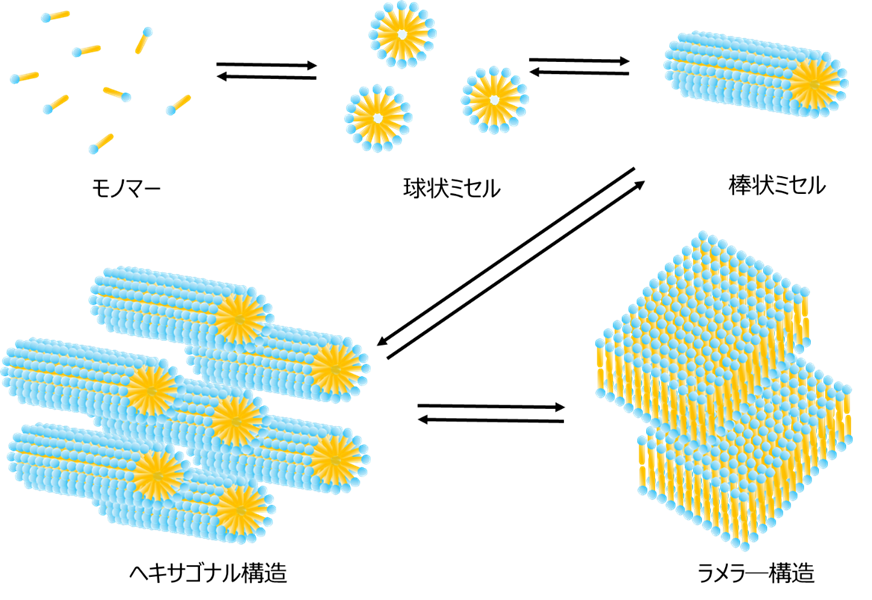

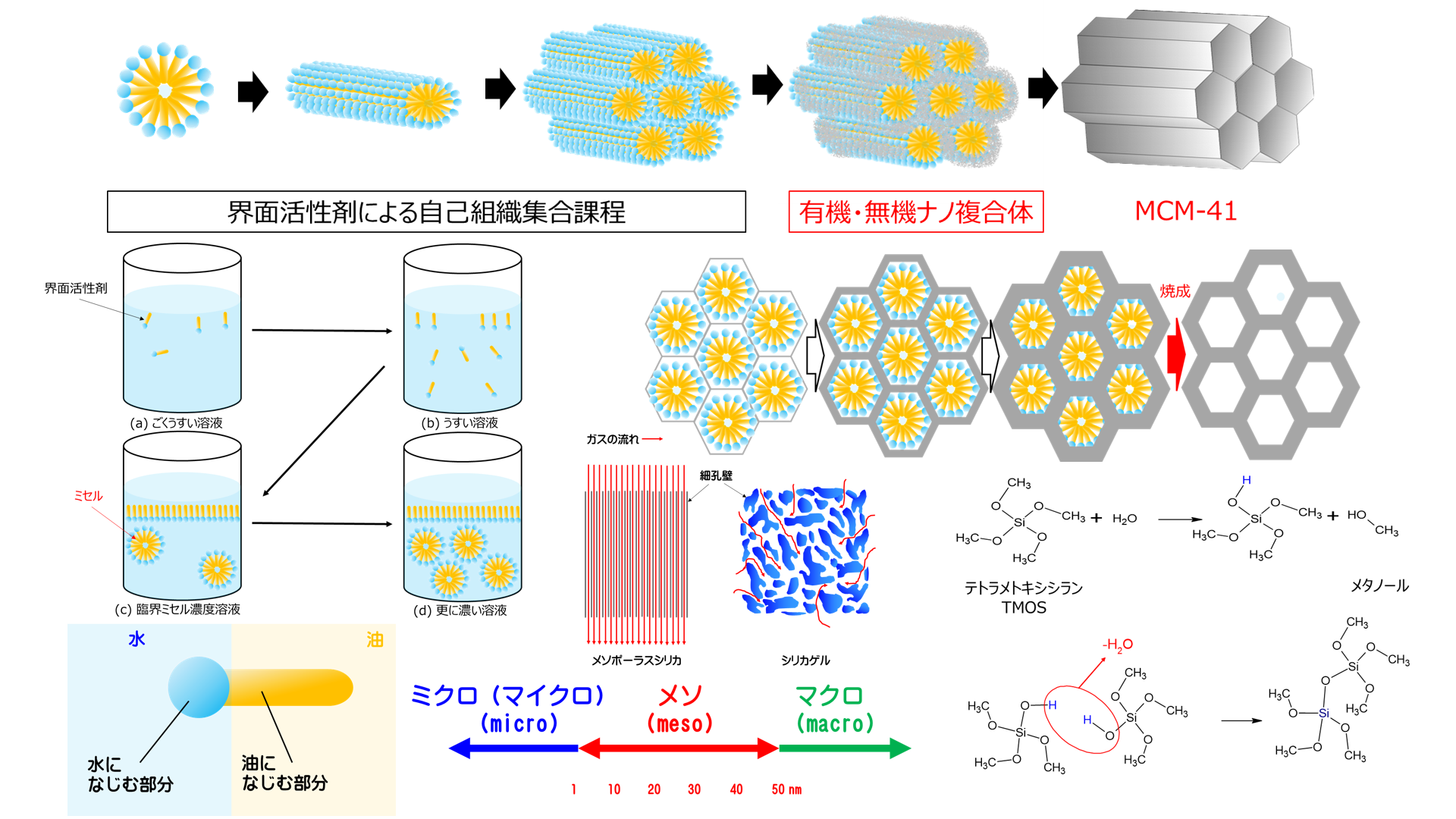

このミセルは、球状ミセルを経て、棒状ミセルとなり、ここからヘキサゴナル構造やラメラ―構造などが作られ、これら構造を鋳型(テンプレート)としてさまざまな形状のメソポーラスシリカが作られています。

Fig7. 界面活性剤の集合体とその構造6)

合成方法

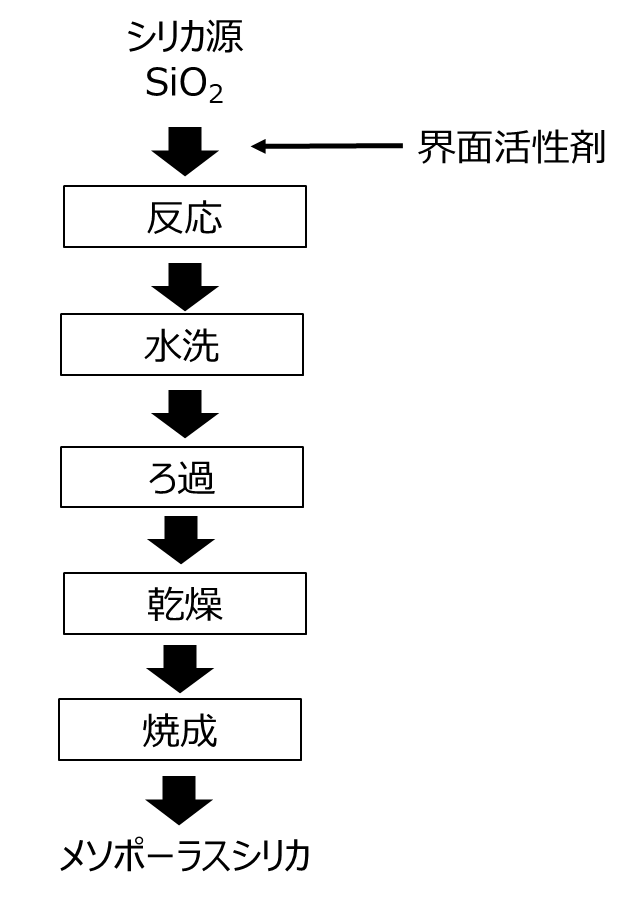

メソポーラスシリカは、液体のシリカ源に界面活性剤を加えて反応させます。シリカ源には、液体ではケイ酸ソーダ(Na2OSiO2)からイオン交換によりナトリウム(Na)を除去した活性ケイ酸7)やアルコキシシラン、粉体では層状カネマイト等が用いられます。

活性ケイ酸とは、ケイ酸ソーダからイオン交換等でNaを除いたもので、非常に活性が高く、ゲル化をしやすいため、こう呼ばれます。

反応後に水洗、ろ過を行います。このとき、水洗とろ過を一緒に行えるため、よくフィルタープレスが用いられます。水洗・ろ過後、乾燥を行って水分を除去した後、このままでは界面活性剤が残っているため、焼成により除去します。

このように、メソポーラスシリカは、界面活性剤を鋳型にして製造するため、界面活性剤の構造がメソポーラスシリカの構造に大きく影響します。

鋳型の除去は、焼成により行われますが、界面活性剤には、窒素や塩素を含んでいるものが多く、これらは硝酸ガスや塩酸ガス等の酸性ガスが発生するともに臭気もあるため、排ガスには注意が必要です。

筆者もメソポーラスシリカを合成したことがありますが、焼成したときの臭気が酷く、わずか1gを排気設備が無い場所で焼成した場合でも、大変な事となり周囲の人に迷惑をかけてしまった事を今でも鮮明に覚えています。

Fig8. メソポーラスシリカの合成フロー

メソポーラスシリカの種類

MCM-41

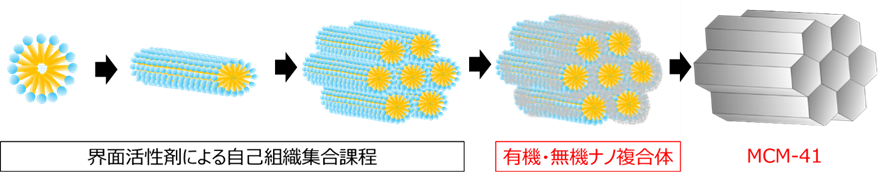

MCM-41は、メソポーラスシリカの一種で、1992年、米Mobil社のKresgeらによって報告されています8)MCMは、(Mobil Crystalline Material)の略で、上述しました界面活性剤の特徴を上手く活用したものです。

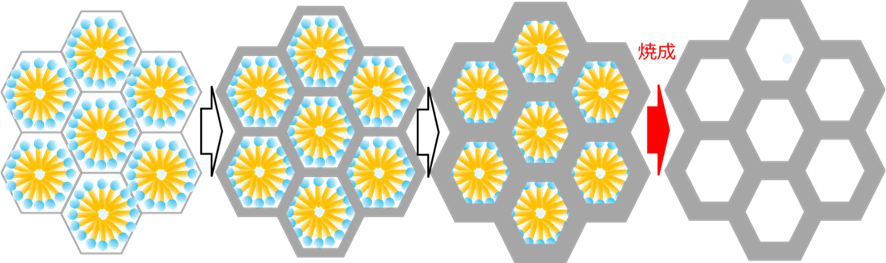

Fig7にMCM-41の合成イメージを示します。

Fig7. MCM-41の合成イメージ6)

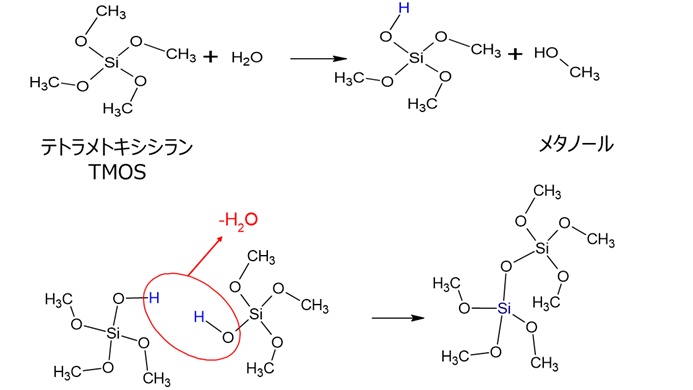

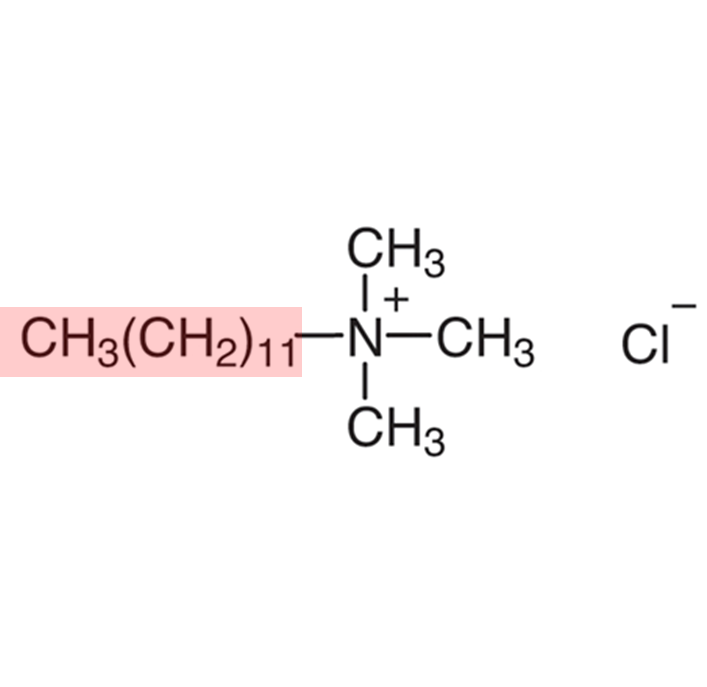

カチオン性界面活性剤である “ドデシルトリメチルアンモニウムクロリド” (C12H25N(CH3)3Cl: C12TMACl) のミセル溶液を塩基性にしてアルコキシシランの一種であるテトラメトキシシラン(TMOS)を添加をすることにより、カチオン性ミセルが集合した六方晶系(ヘキサゴナル)構造が形成され、親水基でカチオンであるアンモニウム基のまわりにアニオンであるシリケートが配位する構造、つまり棒状ミセルをシリカで包んだ集合体ができます。これは有機化合物である界面活性剤と無機化合物であるシリカが複合した、“有機無機ハイブリッド物質” となっています。

この、有機無機ハイブリッド物質を焼成処理により界面活性剤を除去することでメソポーラス構造体が得られます。

Fig9. 棒状ミセルからのシリカ集合体の形成と反応機構

MCM-41の大きな業績は、界面活性剤のアルキル鎖の長さを変えることでメソ孔の径を調節でき、これによって任意に細孔径のサイズの孔を持つオーダーメイド・メソポーラスシリカの合成ができること、更にシリカに限らず、さまざまな材料でメソポーラス材料を合成できることです9)。

MCM-41 には界面活性剤として、ドデシルトリメチルアンモニウムクロリド(C12TMACl)が用いられていて、このアルキル鎖 (CH3(CH2)11)を変化させることにより孔の大きさが制御でき、C12~18で変化させた場合、細孔径が2.0〜4.0nm程度の範囲で精密制御できることが報告されています10)。

Fig8. ドデシルトリメチルアンモニウムクロリド(C12TMACl)の構造

ハニカム構造

MCM-41はハニカム構造を有していて、特徴の一つです。

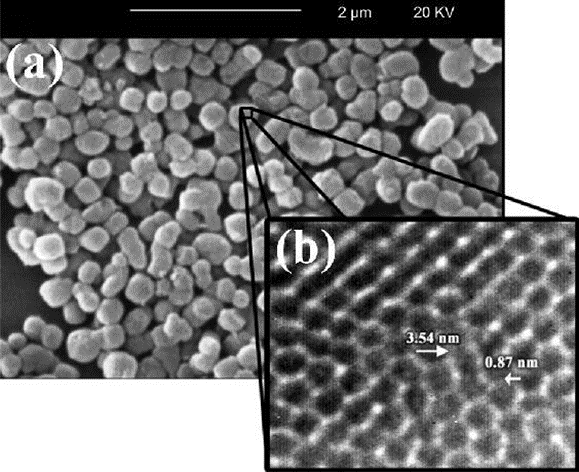

Photo1にMCM-41のSEM写真を示します。

このMCM-41は、粒状で、内部の細孔径は、ヘキサゴナル構造をしていることが確認できます。

この構造は、別名ハニカム構造と言われ、ハニカム(Honeycomb)は英語で「ミツバチの櫛(=ハチの巣)」という意味です。

「ハニカム構造」は、強度を損なわずにできる限り必要な材料を少なくできる(軽量化)できる構造として、幅広い場面で使用されています。

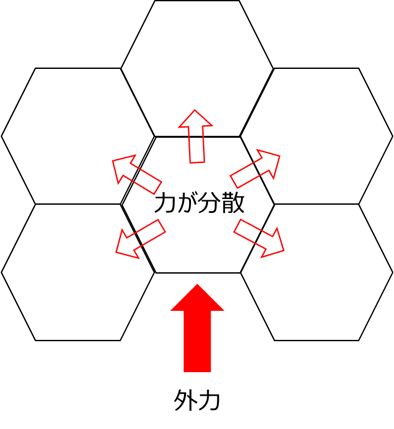

ハニカム構造が、強度が強いのは、与えられた外力に対して5つの方向に力が分散できるからです。

Fig9. ハニカム構造に対する力の分散イメージ12)

つまりハチの巣が、一定の強度を保ちつつ、最も少ない蜜蠟(honey wax)で、できる限り広い巣を作ることができるのは、「正六角形」の場合で、MCM-41の構造も同じです。

Photo2. ミツバチの巣13)

その他のメソポーラスシリカ

前述したように、メソポーラスシリカは細孔が規則正しく整列した規則的な構造を持ちます。この規則構造は、ナノテンプレート法に由来し、テンプレート(鋳型)として界面活性剤が用いられます。

このような界面活性剤を鋳型としたメソポーラスシリカは、過去30年間にわたって、六方や立方など多様な細孔構造とディスク、球、ロッドなどの粒子形状を有するものが開発され、MCM-41やMCM‐48をはじめSBA-15、SBA-16、FSM-16などのメソポーラスシリカが多数合成されています。

なかでもFSM-16は、早稲田大学、豊田中央研究所と共同で開発された国産のメソポーラスシリカです14)。

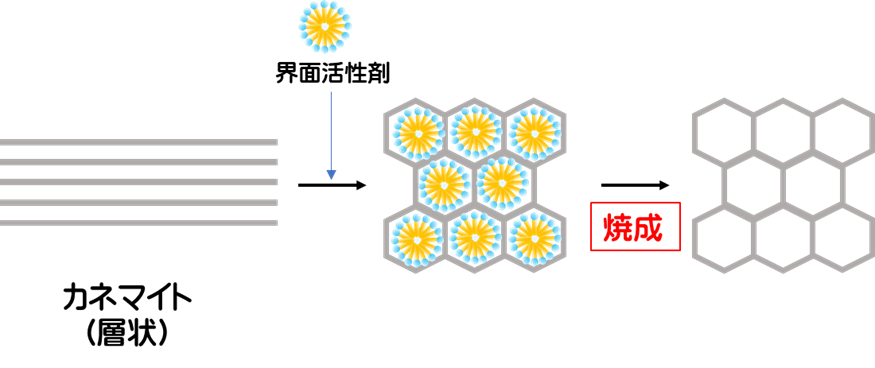

FSM-16

FEM-16は、単一層構造を有する層状ケイ酸塩であるカネマイト (NaHSi2O5・3H2O) と界面活性剤のアルキルトリメチルアンモニウム(CnTMA) 塩の反応によって、MCMと同じくハニカム状の一次元細孔を有するヘキサゴナル構造のメソポーラスシリカ FSM‐16 が生成します。

MCM-41と大きく異なる点は、カネマイトを原料にすることで、これによって結晶性や表面の均一性が高くかつ耐熱性も高いと言われています。

開発当初、カネマイトは層状化合物のため、その層が折れ曲がることによりヘキサゴナル構造が形成されると考えられていました。

ちなみに、折れ曲がったメソポーラスシリカ(Folded Mesoporous Silica)というのが名前の由来です。

しかし、現在は、MCM-41と同じ反応機構が支持されています15)。

Fig10. カネマイトからのヘキサゴナル構造形成のイメージ

筆者も今から20年位前にFSM-16に携わった経験があり、先輩と発表用のポスターにFSM-16の反応機構のポンチ絵を作成したところ、誤ってMCM-41の反応機構を描いてしまい上司に修正された事をこの記事を書いていて思い出しました。

メソポーラスシリカの用途

MCM-41, FSM-16はじめとするメソポーラスシリカは、均一な細孔を精密かつ任意にコントロールができ、更には比表面積が高く、さまざまな形状のものが合成できることから、リンを含んだ溶液の吸着による廃水処理16)、屋内の空気浄化17)、メタロセン触媒担体18)、薬物送達19)その他、生体触媒(bio-catalyst)、二酸化炭素回収、生化学分析用試料の調製、パーベーパレーション(浸透気化)膜の改良などが報告されています。また、均一なナノサイズの細孔内に量子閉じ込める効果(量子ドット効果)のためのナノ粒子やナノワイヤのアスペクト比を制御するためのテンプレートとしても使用20)。更には、人工光光合成のための触媒担体21)等、更なる需要が期待されています。

課題

このように、さまざまな用途に使用されているメソポーラスシリカですが、以下のように界面活性剤の使用と除去に大きな課題があります。

界面活性剤の使用

メソポーラスシリカは、界面活性剤を鋳型に使用するため、予め鋳型にあった界面活性剤を合成する必要があります。メソポーラスに使用される界面活性剤は、比較的構造が複雑で鎖長も厳密に制御しなくてはならないため、エネルギーをはじめ生産のためのコストがかかります。このため、より生産コストを下げた界面活性剤の開発が課題と考えます。

更に、界面活性剤の使用量の削減や効率的な使用も重要と考えます。

界面活性剤の除去

乾燥による水分除去後、界面活性剤の除去を行うために500℃以上で焼成を行う必要があり、乾燥と焼成と二段階の熱処理を行うため多くのエネルギーが必要です。

更に、焼成により界面活性剤由来の硝酸ガスや塩化水素が発生し、更にこれら排ガスは悪臭のため、排ガスの回収・処理装置を設ける必要があります。

界面活性剤の除去方法として、アルコールに塩酸を加えた溶液による除去方法がありX)、焼成不要なばかりか、界面活性剤の再利用ができることから検討が進められていますが、メソポーラスシリカへの残存、焼成品より強度が劣る等の問題があります。

まとめ

メソポーラスシリカとは、細孔径がメソ(2~50nm)の規則的細孔を有したシリカです。規則的細孔を有し比表面積が大きいため、低湿度領域での吸着も大きくなるとともに、ヒステリシスが殆んど無いのが大きな特徴です。

メソポーラスシリカは、界面活性剤の凝集体であるミセルを鋳型とし、棒状ミセルを鋳型としたMCM-41 、FSM-16 は、六角形(ヘキサゴナル形)の細孔を取ります。

また、界面活性剤の鎖長と形成されるミセルの構造を制御することで様々な形状のものの合成が可能なため、廃水処理、屋内空気浄化、触媒、生体触媒(bio-catalyst)、薬物送達、二酸化炭素回収、生化学分析用試料の調製、パーベーパレーション(浸透気化)膜の改良などに用いられ、人工光合成の触媒担体等未来材料としても期待されています。

しかし、界面活性剤は、構造形成に寄与する反面、生産コスト増や、焼成除去による排ガス等の問題と、トレードオフの関係があり、界面活性剤の効率的合成や利用が更なる普及へのキーポイントとなると筆者は考えます。

参考文献

1) 橋爪秀夫 J. ION EXCHANGE Vol.15 No.3 p. 11 (2004)

https://www.jstage.jst.go.jp/article/jaie1990/15/3/15_3_144/_pdf

2) マイクロトラックベル社 No.11 t-plot 法によるメソポーラスシリカ MCM-41 の構造評価(応⽤編 2)

3)石川県工業試験場 https://www.irii.jp/randd/infor/2007_1001/topics2_3.html

4) 花王(株)HP https://www.kao.com/jp/qa/detail/16751/ 中の図を参考に筆者作成

5) 日本界面活性剤工業会 https://jp-surfactant.jp/surfactant/nature/index.htmlをもとに筆者作成

6) 東北大学分析化学研究室 http://anal197.chem.tohoku.ac.jp/teramaelab/research/mcm/mcm.htmlを参考に筆者作成

7)前島ら (日本化学工業(株))メソポーラスシリカおよびその製造方法 特開平8-34607 p. 6(1998)

8)Kresge, C. T., Leonowicz, M. E., Roth, W. J., Vartuli, J. C. Beck, J. S. 359, p. 710–712 (1992)https://www.nature.com/articles/359710a0

9) Masataka OGASAWARA1, Takuto BAN, Kanji SAITO, and Sumio KATO, Journal of the Ceramic Society of Japan 128 [1] p.51 (2020)

https://doi.org/10.2109/jcersj2.19119

10) S.Namba, Stud. Surf. Sci. Catal. 105. 1891-1892 (1997)

https://doi.org/10.1016/S0167-2991(97)80657-X

11) Navid Ahmadi Nasab et. al Journal of Applied Chemical Research, 9, 2, 81-91 (2015)

https://www.researchgate.net/publication/316643597

12) ニッセイ基礎研究所 https://www.nli-research.co.jp/report/detail/id=68292?site=nliをもとに筆者作成

13) 神戸大学 https://www.kobe-u.ac.jp/research_at_kobe/NEWS/news/2018_10_25_01.html

14)Inagaki Shinji, Koiwai Akihiko, Suzuki Noritomo, Fukushima Yoshiaki, Kuroda Kazuyuki, BCSJ Vol.69, No.5 pp. 1449-1451 (1996) https://www.journal.csj.jp/doi/10.1246/bcsj.69.1449

15) C.-Y. Chen, S.-Q. Xiao, M.E. Davis : Microporous Mater., 4, 1 (1995)

https://www.sciencedirect.com/science/article/abs/pii/0927651394000779

16) Weiya Huangad, Yuanming Zhangc, Journal of Environmental Management Volume 193, p.p. 470-472 (2017)

https://doi.org/10.1016/j.jenvman.2017.02.030

17)Paul Delaney et. al, Journal of Environmental Monitoring, 12, (2010)

https://pubs.rsc.org/en/content/articlelanding/2010/em/c0em00226g

18)Davide Barreca et. al Applied Catalysis A: General, 7, (2006)

https://pure.southwales.ac.uk/cy/publications/methanolysis-of-styrene-oxide-catalysed-by-a-highly-efficient-zir

19)Ahern, R.J.; Hanrahan, J.P.; Tobin, J.M.: Ryan, K. B.; ,Crean, A.M.; European Journal of Pharmaceutical Sciences, 2013, 50, 400.

https://www.sciencedirect.com/science/article/abs/pii/S0928098713003400?via%3Dihub

20) Yong Yang et. al ACS Appl. Mater. Interfaces 12, 23, PP. 26101–26112 (2020)

https://pubs.acs.org/doi/10.1021/acsami.0c07490

21) Minoru Waki et. al, RSC Advances Issue 24 (2020)

https://doi.org/10.1039/D0RA00895H

-300x188.png)

-300x188.png)

-300x188.png)

コメント