多孔質ガラスは1940年頃に米国の特殊ガラスメーカーであるコーニング社により開発され、多孔質ガラスを高温で処理し、無孔化したものは96%の高ケイ酸質で「バイコールガラス」の商標で知られています。当初、多孔質ガラスは「バイコールガラス」の中間製品でしたが、均一な径の貫通細孔を持ち、最大で数百m2/gの比表面積を持つことから、多孔体としての応用研究されるようになったのがはじまりとなります。

製造法

多孔質ガラスの製法は、分相法、ゾル・ゲル法に大別され一般的には前者で作られていますが、金属などの不純物が極めて少ない高純度のものは後者の方法作られます。

分相法

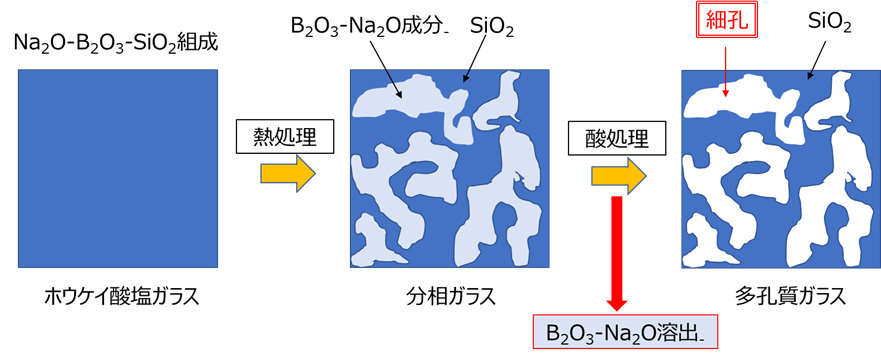

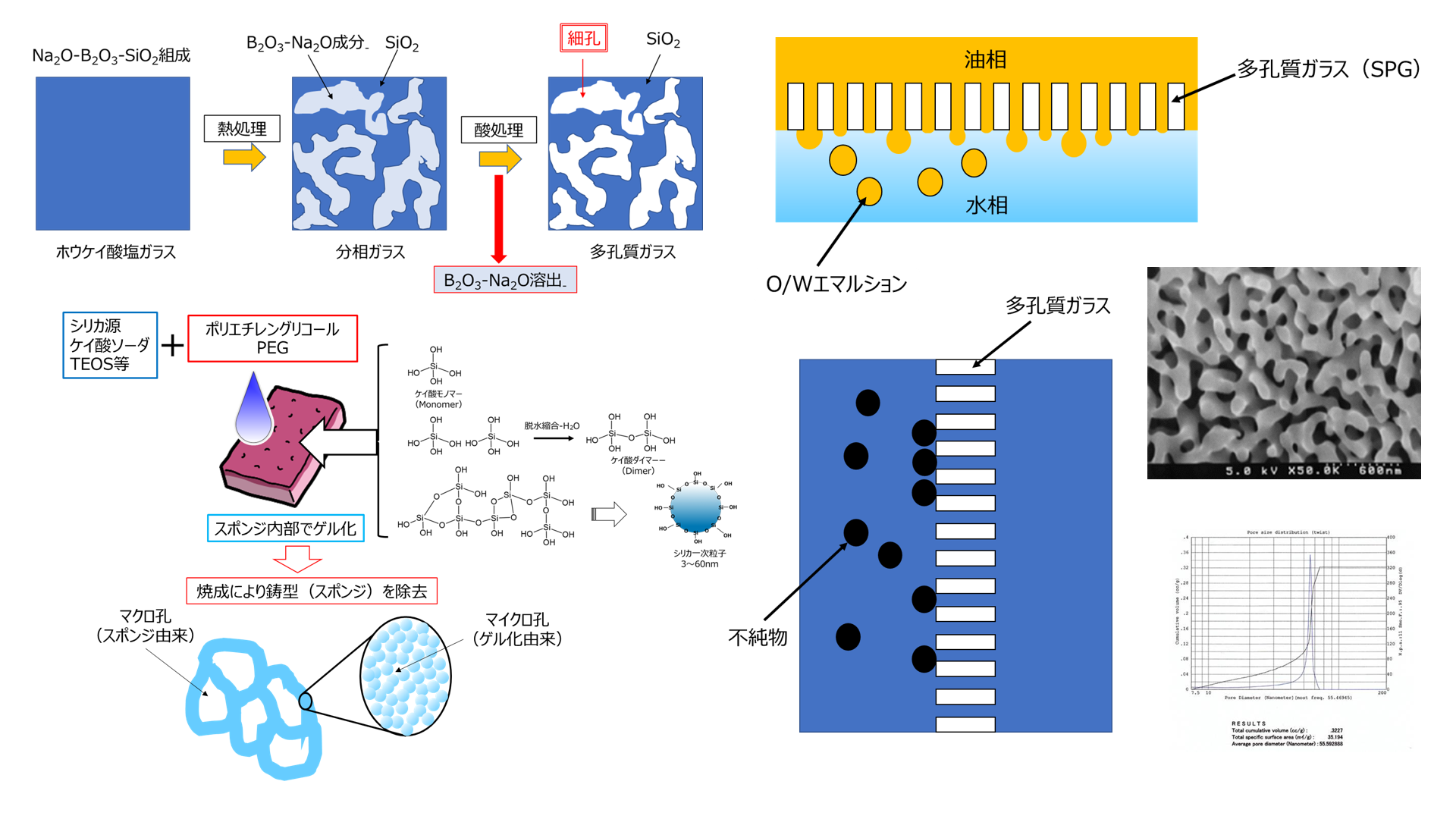

多孔質ガラスは、Fig6のようにケイ酸ソーダの原料のカレットの製法と原理的には同じです。はじめに、SiO2(ケイ砂)、H3BO3(ホウ酸)、Na2CO3(ソーダ灰)を混合し、溶融によりNa2O-B2O3-SiO2系ガラスを作製します。これを成形した後、数百℃で熱処理を行うと、ガラス内部でSiO2リッチ相とNa2O-B2O3リッチ相に数nmのスケールでスピノーダル分解により分相が起こります。

通常溶液は濃度の高いところから低いところへと物質が移動して濃度の差をなくそうとしますが、ある条件のもとでは逆に濃度の高いところへ移動することがあり、濃度の高い部分と低い部分とが入り組んだ構造になります。こうした現象をスピノーダル分解といいます。

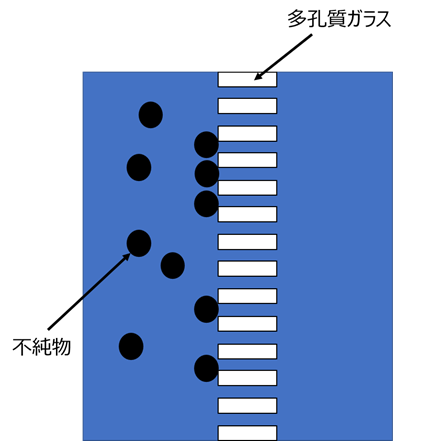

スピノーダル分解により、SiO2リッチ相とNa2O-B2O3リッチ相に分相されたガラスを酸溶液に浸漬すると、Na2O-B2O3相のみが酸で溶出され、SiO2骨格を持つ多孔質ガラスが得られます(Fig1)。

多孔質ガラスは細孔径分布がシャープなため、分離フィルターや触媒の担体などをはじめ、クロマトグラフィー用担体、エマルション調製用デバイスや有害物質の吸着等に用いられています。更に、最近では生体触媒や固定化酵素用の担体として用いられています。

Fig1. 多孔質ガラスの製法と分相のイメージ1), 2)

ゾル・ゲル法

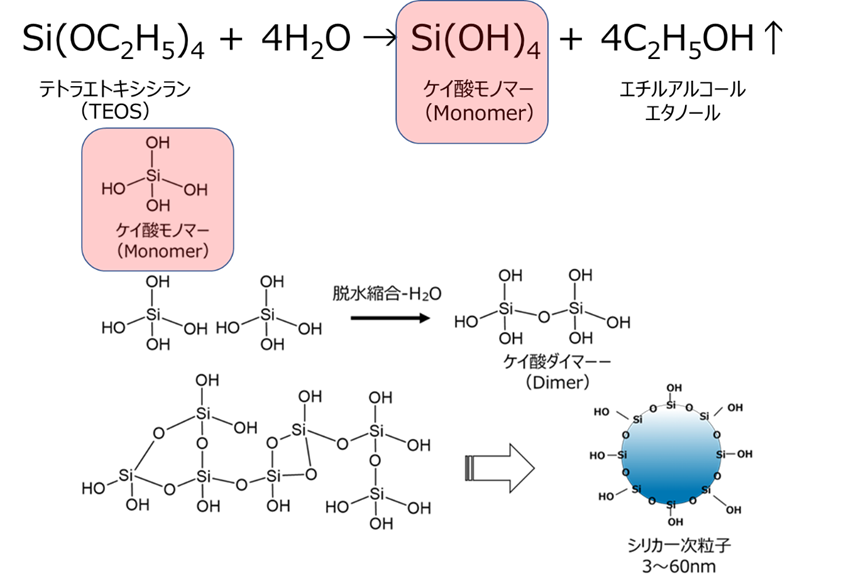

多孔質ガラスのゾル・ゲル法とは、テトラエトキシシラン(TEOS)のようなアルコキシドシランの加水分解反応により、ケイ酸モノマーを生成させる方法です。

この反応では、TEOSが加水分解によりケイ酸モノマーが生成するとともに、複生成物にエタノールが生成します。このケイ酸モノマーが、脱水縮合により一次粒子が形成されます(Fig2)。

Fig2. テトラエトキシシラン(TEOS)を用いたシリカモノマー合成反応と一次粒子形成のイメージ3)

この反応は、シリカ原は異なるものの、基本的にはシリカゲルの製法と同じです。実際、実験室レベルでは、上記の方法でシリカゲルを作ることがあります。

ゾル・ゲル法による多孔質ガラスの製造プロセスと細孔にイメージをFig3に示します。まず、水にエタノールとテトラエトキシシランを混合、攪拌します。このときにシリカ一次粒子が形成されゲル化が進行します。ゲル化後、乾燥をさせて、エタノールを除去して、1200℃程度で焼成を行うことで多孔質ガラスが作られます。細孔の形成は、まずは、生成した一次粒子が互いにくっつきあってゲル化をする際に、これら一次粒子どうしの隙間が細孔となります。次の乾燥工程では、脱エタノールにより全体が収縮するため、細孔容積を大きく取るためには、できるだけ収縮を抑える工夫が必要です。乾燥後、焼成を行うことで、分相法と同様にスピノーダル分解により細孔が形成されます。このとき、あらかじめ高分子の有機材料を混合しておくことでμmオーダーの細孔を持つ多孔質ゲルが得られることが報告されています。1)

Fig3. ゾル・ゲル法における多孔質ガラスの製造プロセスと細孔の形成イメージ4)

多孔質ガラスの構造

分相法、ゾル・ゲル法ともに、多孔質ガラスの構造は、基本的にはマイクロメートルオーダーの網目状の骨格が繋がった構造を有しています。この特徴的な多孔体構造をモノリスといい、電子顕微鏡で観察すると、ジャングルジムのような骨格が連なった構造をしています。

Photo4. 分相法による多孔質ガラス表面の電子顕微鏡写真5)

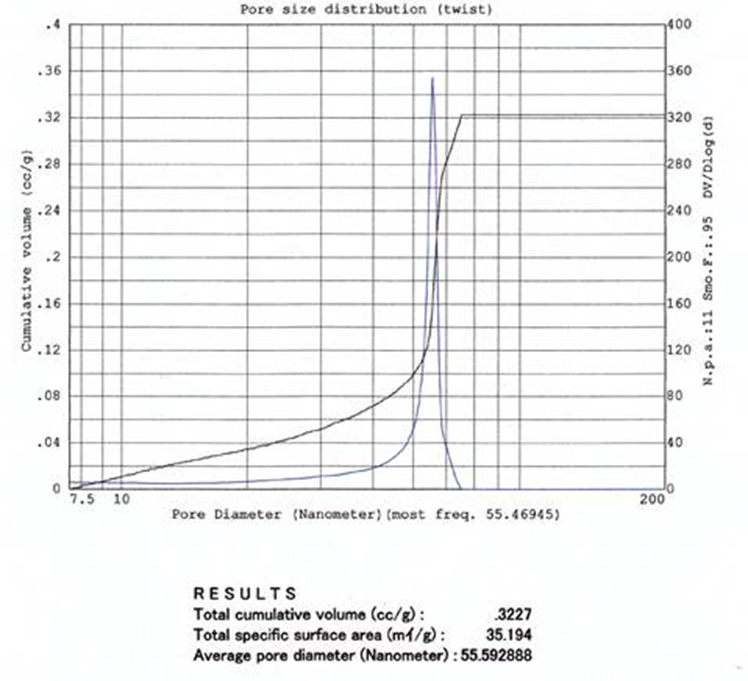

Fig4に水銀圧入法により分析した多孔質ガラスのチャート(ポロシチャート)を示します。

このサンプルは、55.5nmに非常に鋭いピークを持っていて、かつ全体の平均細孔径も55.6nmとほぼ同じであるとから、細孔が均一かつ非常にシャープな細孔径分布を有していることがわかります。

Fig4.多孔質ガラスのポロシチャート6)

水銀圧入法は、多孔質材料の構造解析には欠かすことのできない分析法です。

水銀圧入法とは表面張力の高い水銀に圧力を加え、固体表面の細孔もしくは隙間の中に圧入し、その時に加えた圧力と押し込まれた水銀容積との関係から細孔分布を求める方法で、別名水銀ポロシメーター法と呼ばれています。

詳細は、こちらのリンクで確認してください。

https://www.an.shimadzu.co.jp/powder/lecture/middle/m03.htm

この分析手法の最大のネックは毒物である水銀を使うということです。この水銀は無機水銀であるため、水俣病の原因となった有機水銀よりは毒性は弱いですが、毒物は毒物です。更に、最近では、水俣条約が制定され取り扱いや廃棄が非常に厳しくなっています。このため、水銀より安全性の高い材料への転換が求められています。

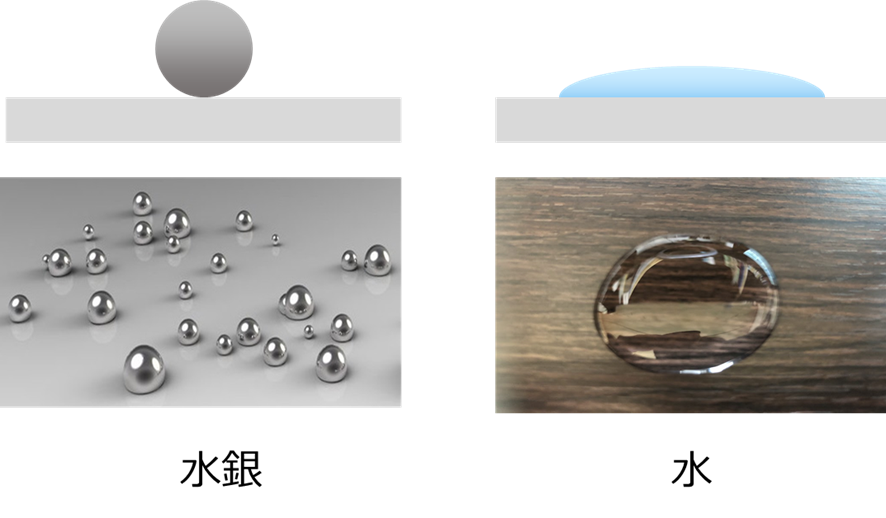

ポロシメーターに水銀が用いられる理由は、非常に表面(界面)張力が大きく細孔が濡れないからです。

例えば、水を床にこぼしてしまったら拡がりますが水銀は球状になるため拡がりませんが、たくさんの玉となって飛び散ります。

筆者も誤って水銀をこぼしてしまったことがありますが、コロコロ転がるため、回収に非常に苦労したという思い出があります。

Fig5. 水銀と水の界面張力とそのイメージ7)

しかし特殊な分析装置であるため、なかなか代替物質の検討が進んでいないのが現状です。

私も、長年ポロシメーターにはお世話になってきましたので、こちらの面でも何かお役に立てる事ができたらと考えている次第です。

多孔質ガラスの特徴

多孔質ガラスは以下のような特徴を有しています。

- 精密に制御された無数の連続した細孔(モノリス構造)が存在

- 細孔の大きさを50μm程度のマクロな細孔範囲まで任意に設計

- 狭い細孔分布

- 高い強度

- 優れた耐熱性

- 表面修飾により疎水化できるほか、種々の有機官能基を導入することが可能

- 機械的強度が非常に高く、耐熱性と断熱性にも優れる

- 化学的に安定で、強アルカリとフッ酸を除く大部分の試薬に侵されにくい

多孔質ガラスの用途

多孔質ガラスの用途は母材、細孔、表面の利用に大別されます。

母材しての利用

シリカガラスや屈折率分布ガラス、複合体として有機無機複合ガラス、超電導金属担体、カーボン抵抗体などの母材として用いられています。

シリカガラスとは、別名石英ガラスといい、多孔質ガラスを1000℃以上の高温で焼結させることで得られます。石英ガラスは、結晶石英より屈折率が低く、耐熱性が良い、耐薬品性がよい、不純物が少なく、更に複屈折が無いことから、照明、光学、理化学、半導体、液晶、光ファイバに用いられていて8)、吸光分析で用いられる石英セルも石英ガラスの一種です。

また、金属イオンに濃度勾配を持たせながら染み込ませて焼結することで屈折率分布を持った多孔質ガラスを調製することができ、この方法を分子スタッフィング法といいます9)。

細孔の利用

細孔の利用としてろ過膜、混合ガスの分離、クロマトグラフ充填剤に用いられてます。

更に多孔質ガラスは耐熱性があるため高温物質ろ過することができます。

Fig4. 多孔質ガラスによるろ過のイメージ

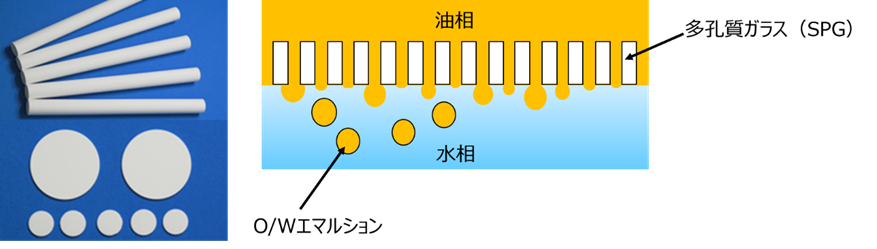

また、多孔質ガラスの一種であるシラス多孔質ガラス(SPG)は均質な細孔を有しているため、ろ過膜をはじめ、乳化のデバイスにも用いられています10)。

乳化とは別名エマルションといい、油や水分のように本来混ざり合わないものが均一に混ざり合う状態のことをいいます。このとき、水中に油滴が存在するエマルションを水中油滴型エマルションOil-in-Water type emulsion(O/Wエマルション)といいます。その反対で油中に水滴が存在するエマルションを油滴水中型エマルションWater-in-Oil type emulsion(W/O)エマルションといいます。

Fig5. SPG膜と乳化のイメージ10)

エマルションはそのままにしておくとすぐに壊れてしまうので、壊れないないように安定化剤が用いられます。

安定化剤は、親水性、疎水性両方の性質を持ち合わせています。

身近にエマルションのものは多く、食品、化粧品、医薬品、化学品などいろいろな用途で使用されています。エマルション製品でわれわれに身近なマヨネーズもエマルションの一種です、マヨネーズは、油や酢、卵などからできていますが卵が乳化剤となります。

また、SPG膜を使用すると均質なエマルション粒子が得られるため、抗がん剤の調製にも用いられています。エマルション系抗がん剤は、患部の部分まで到達して薬剤を放出しなければならないため、厳密な強度の制御が求められます。また、血管の中を通過するため厳密な粒子径の制御が求められます。

https://www.spg-techno.co.jp/technology/wow-ema/

表面の利用

多孔質ガラスは文字通り多孔体であるため表面積が大きく、自動車の排ガス浄化用の触媒担体、固定化酵素担体等の各種担体や吸着材に用いられています。

自動車排ガス浄化触媒担体

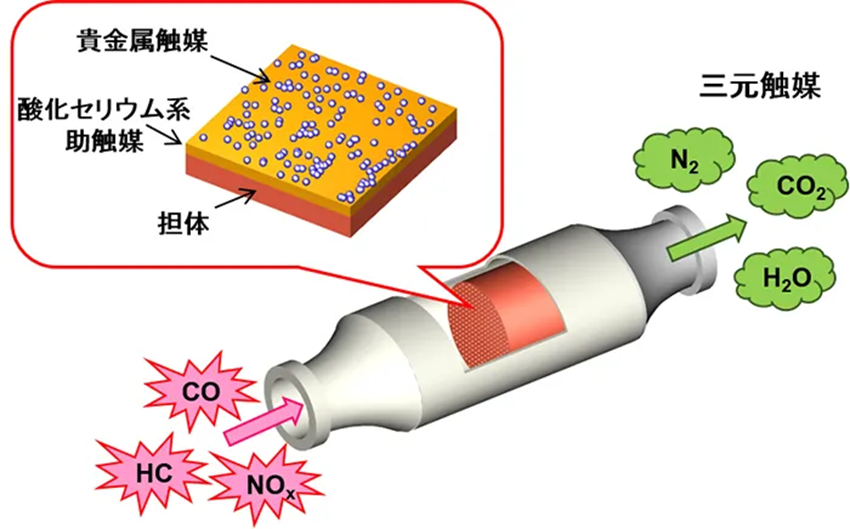

自動車排ガス浄化触媒とは、自動車の排気ガスに含まれている環境や人体に有害な化学物質をきれいに浄化する触媒のことです。ガソリン車の場合は、具体的には以下の反応の促進を行います。

NO + CO (+ HC(炭化水素)) → CO2 + 1/2N2

三元触媒(three way catalytic converter system)とは、排気ガス中の一酸化炭素(CO),炭化水素(HC)の酸化と窒素酸化物(NOx)の還元を同時に行い,これらの有害ガス三成分を無害な二酸化炭素(CO2)、水(H2O)、窒素(N2)にする触媒システムです。

この三元触媒は、酸化セリウムをベースとした助触媒に白金(Pt)などの貴金属触媒を担持させたものとそれを支える担体で構成されています。

Fig6. 自動車排ガス浄化触媒の反応11)

この三元触媒には、常にエンジンから排出された700~800℃の高温の排ガスが当たり続けるため、高い耐熱性が求められます。

多孔質シリカは耐熱性が非常に高く細孔径も均一なため、三元触媒の支持担体としても使用されています。

固定化酵素担体

酵素は微量で短時間に特異性の高い反応を進行させることから食品や薬品工業等に広く用いられています。

しかし、酵素は水溶性であるため、反応液に直接添加すると反応後に酵素を回収することが困難です。

更に酵素は高価なため製造コストを押し上げてしまう要因となります。

そこで、酵素を活性状態で多孔質ガラスのような多孔質の担体に固定した「固定化酵素」にすることにより繰り返して使用ができるようになり、製造コスト削減に繋がります。更に、酵素と生成物との分離が容易、反応の開始・停止を固定化酵素の添加と除去制御できる、固定化により酵素の耐熱性が向上し、長期にわたって活性が安定に保持される等のメリットもあります12)。

多孔質ガラスは、細孔径が制御されていて強度、耐熱性が高いことから、固定化酵素担体にも用いられています。

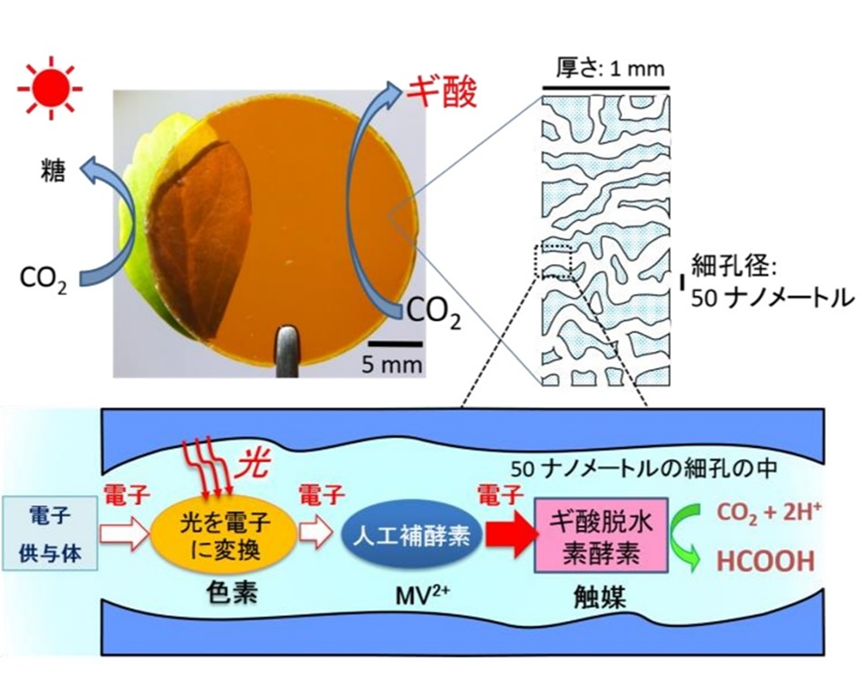

さらに、大阪市立大学(現大阪公立大学)人工光合成研究センターでは、2017年に酵素触媒と太陽光を利用して二酸化炭素(CO2)をギ酸(HCOOH)に人工的に変換する方法を見出し、結果として、従来に比べて合成効率を15倍にできたことが報告されていて、この担体には、厚さ1㎜で細孔径50nmの板状の多孔質ガラスが用いられています。

この技術は、ガラス基板上で高効率の人工光合成ができるため注目されています。

Fig7. 多孔質ガラスを用いた人工光合成によるギ酸生成システム13)

特殊な構造の多孔質ガラス

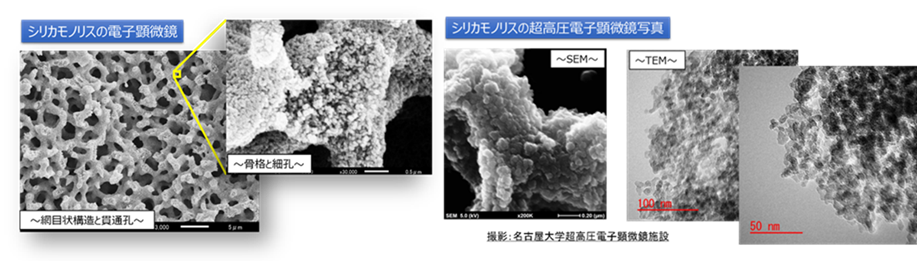

株式会社エスエヌジーではゾル・ゲル法によって、モノリス構造に一次粒子間の空隙を持たせたバイモーダルの構造を持つ多孔質ガラスのシリカモノリスを上市しています。

特徴

モノリスシリカを電子顕微鏡で観察すると、ジャングルジムのような骨格が連なった構造をしていて、骨格の隙間をめぐるように、ミクロンスケールの貫通孔と呼ばれる孔(ポア)が無数に開いています。更に、多孔質ガラスの構造に加えて、骨格内にはナノスケールの細孔と呼ばれる孔が開いていて、二重の細孔構造(バイモーダル構造を有しています)。

貫通孔と細孔は塞がることなく繋がっているため、全容積の約85%が孔となる高い空隙率を誇ります。さらにはナノスケールの細孔が無数に存在することで高い比表面積を有します。

Fig8. シリカモノリスの電子顕微鏡写真14)

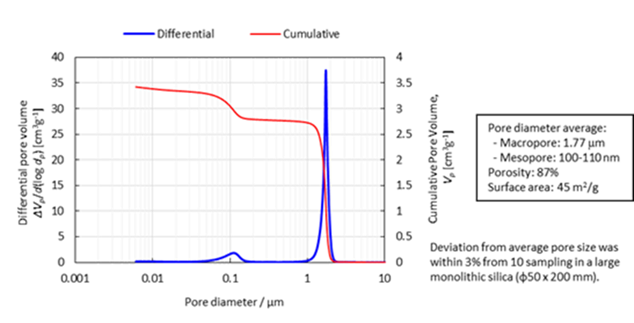

バイモーダル構造もさきほど述べた水銀圧入法で確認できます。

Fig9にモノリスシリカの水銀圧入法による測定データ(ポロシチャート)を示します。

Fig9. モノリスシリカのポロシチャート14)

縦軸に微分水銀圧入量(Differential pore volume)と積算の水銀圧入量(Cumulative pore volume)。縦軸に細孔径を示します。

このとき、青線が細孔径分布、赤線が積算の水銀圧入量となり、モノリスシリカの細孔径分布は、1.77μmのところにあるマクロポア(Macro pore)のピークと100-110nmのところにあるメソポア(Meso Pore)の2つのピークがあることがわかります。

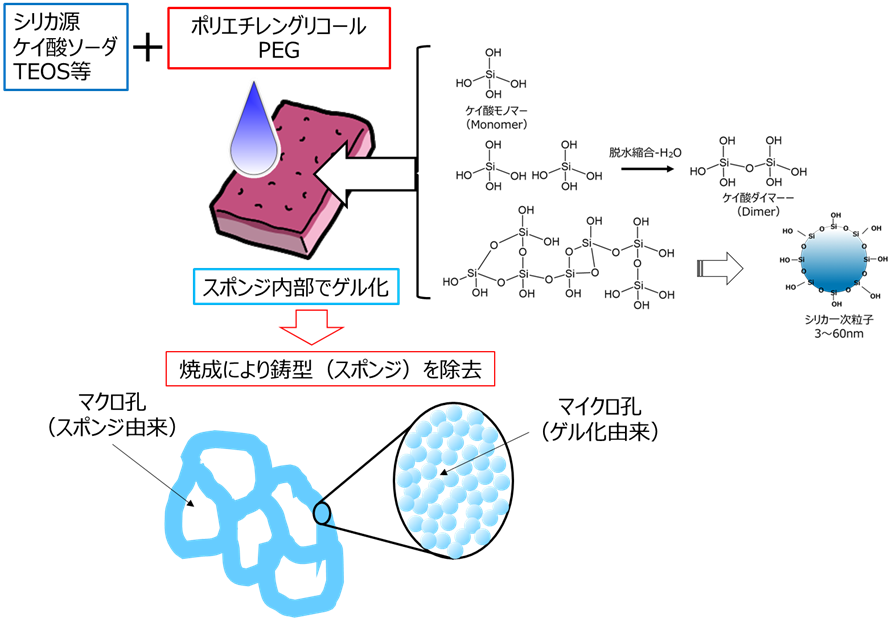

調製方法

モノリスシリカの調製工程をFig10に示します。

Fig10. モノリスシリカの調製プロセス15)

モノリスシリカは、ケイ酸ソーダなどのシリカ源とポリエチレングルコール(PEG)を鋳型となるスポンジ中でゲル化をさせます。乾燥して骨格を定着させた後、焼成により鋳型を除去、粉砕により粒度調整をして製品となります。

このとき、ゲル化で生じた孔はメソ孔となり、鋳型として用いたスポンジ由来の孔はマクロ孔として形成されます。

Fig11. モノリスシリカの細孔構造形成のイメージ15)

これらメソ孔とマクロ孔は孔径を調製することができ、メソ孔は一次粒子の大きさとゲル化、マクロ孔はスポンジの構造により調整が可能です。

用途

ディスク状に加工したものはフィルターとして、更にフィルターの特性と加工特性を生かしアロマディフューザーとしても使用されています。アロマディフューザーはディスク、スティック、球状とデザインも豊富で、エッセンシャルオイルを吸収させると白色から透明に変化する、熱、水、電気を使わずにエッセンシャルオイルを蒸散できることから注目されています。

また、モノリス構造を活かした液体クロマト用カラムはカラムとの一体型で、シリカなど粒状の分取材の充填が要らない画期的な材料です。

Photo6. 液体クロマトグラフィー用シリカモノリスカラム14)

更に、モノリス構造を活用することで核酸医薬の合成担体としての利用も注目されています。

DNAやRNAといった遺伝情報を司る物質「核酸」を医薬品として利用するのが、「核酸医薬品」で、この核酸を人工的に合成するための担体です16)。

まとめ

多孔質ガラスの製法は、分相法、ゾル・ゲル法に分類されますが、双方とも細孔の形成はスピノーダル分解によるものです。多孔質ガラスは、均質な細孔でかつ耐熱性も高いことから、フィルター、乳化、排ガスや固定化酵素の触媒担体と幅広い用途に用いられています。なかでも、固定化酵素用途では人工光合成の材料としても用いられており、未来材料としても期待されています。

また、細孔径を測定する方法には水銀圧入法が用いられていて、水銀を使用するため早急な代替え物質が必要ですが、使用が限られるためあまり検討が進んでいないのが現状です。また、以前も述べましたが、結晶性シリカの構造をばらばらにするには1000℃以上の高温を要し、大量の熱エネルギーを消費しています。結晶性シリカは、更に構造を制御するために温度が必要で、ここでも大量のエネルギーが消費されています。このため、これら工程をより低温でできればエネルギー消費を抑えることができ、CO2発生も抑えられ、今後の課題と考えられます。

参考文献

1) 大澤ら, 多孔性ガラスの製法とその特性およびSize Separationの応用, 綜説(Review Article): 膜(MEMBRANE),4(4), pp.221-227(1979)

2) 矢澤 哲夫 総論:多孔質ガラスの高機能化と実用化NEW GLASS Vol.1 (2008) P4

3)多孔質ガラス http://m-uo.com/research/porous.html

4)中西 和樹 ゾル-ゲル法の基礎と応用―ゲル網目の形成と相分離を中心として 第30回セミナ-講演録 ゾル-ゲル法の現状と将来展望 NEW GLASS vol.8, No.3 pp. 186-187

5)(株)環境レジリエンス http://kankyo-resilience.co.jp/research/pg.html

6)(株)赤川硬質硝子工業所https://www.akagawa-glass.co.jp/porous.html

7)ミヤマ(株)http://www.miyama-analysis.net/inspect/215.php

8)ウシオ電機(株)https://onl.sc/5HNmNCY

9)鈴木 由郎 NEW GLASS No.4 PP. 44-45(1987)

10)エスピージーテクノ(株)https://www.spg-techno.co.jp/technology/spg/

11)東北大学原子材料科学高等研究機構 https://www.wpi-aimr.tohoku.ac.jp/jp/index.html

12)宇尾 基弘、牧島 亮男 Gypsum & Lime No. 240 PP. 99-100 (1992)

13) 大阪公立大学 人工光合成研究センター https://www.omu.ac.jp/orp/biocatalyst/

14)(株)エスエヌジー https://www.sng-inc.co.jp/t-monolith/

15) 特許第6068725をもとに筆者作成

16)(株)エスエヌジー https://www.sng-inc.co.jp/dnasolidsupport/

-300x188.png)

-300x188.png)

-300x188.png)

コメント