シリカ(SiO₂)は多様な産業で用いられる無機材料ですが、用途に応じた“表面処理”によって、その機能性は大きく向上します。本記事では、シリカの表面処理の基本、代表的な処理剤と手法、そして応用分野についてわかりやすく解説していきます。

なぜシリカに表面処理が必要なのか?

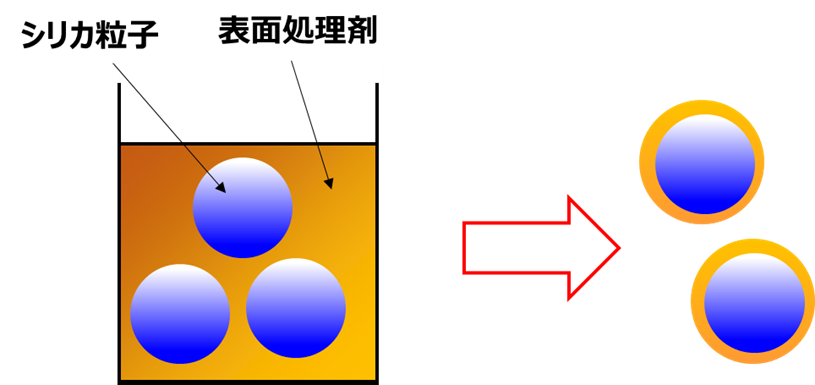

シリカ粒子はそのままでは親水性が高く、特に有機系樹脂や油性材料との相性が悪い場合があります。また、粒子が凝集しやすく、分散安定性に課題を抱えることもあります。これらを解決するのが「表面処理」です。表面を改質することで、以下のような機能向上が可能です。

・疎水性・親油性の付与

・分散性の向上(溶媒・樹脂中)

・界面相互作用の制御

・反応性基の導入(官能化)

表面処理の方法

噴霧法

噴霧法(ふんむほう、spray method)とは、表面処理剤を細かい霧状(ミスト状)にして、直接シリカ粒子に吹き付けて表面処理を行う方法です。

Fig1.噴霧法による表面処理のイメージ

長所

短所

・多孔質形状のものは処理しにくい(内部に浸透し難い)

含浸法(どぶ漬け法)

含浸法(impregnation method)は、基材(多孔質物質や粉末など)を、液体試薬に漬け込むことで内部に浸透させ、表面処理を行う方法です。「どぶ漬け法」とも呼ばれ、表面処理の他、シリカ粉体や担体への金属塩・反応剤の導入に使われています。

Fig2.含浸法による表面処理のイメージ

長所

短所

シラノール基

シラノール基(silanol group)とは、シリカ(SiO₂)などのケイ素系材料の表面に存在するSi–OHの構造を持つ官能基のことで、シリカの表面処理では大変重要なファクターとなります。

シラノール基についての詳細は、記事シラノール基を参照ください。

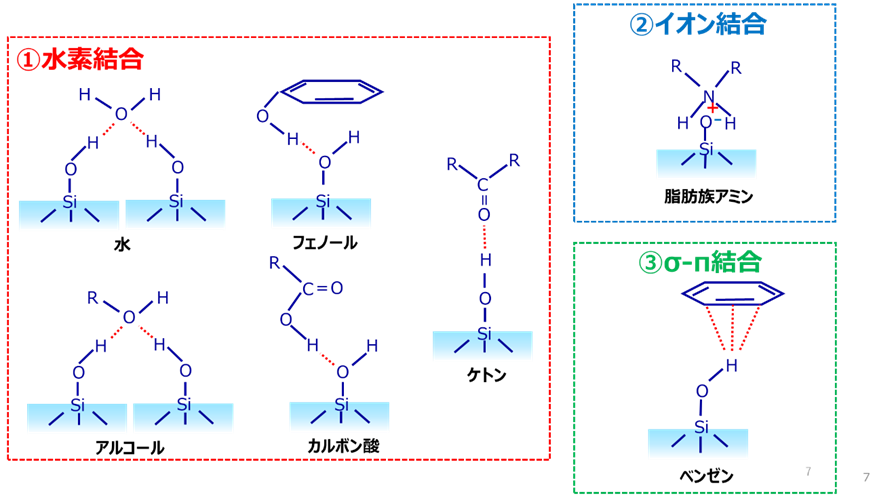

シラノール基の吸着機構

シラノール基による吸着機構は大きく3つに分けることができます

①水やアルコール、フェノールなどの吸着のように水素結合によるもの。

②シラノール基は、基本マイナス電荷をもっていますので、アミンやナトリウムやカルシウム等の金属やアミンなどのプラスの電荷の物質を引き付けます。

③ベンゼン環などによるσ-π結合によるもの。

Fig3.シラノール基の吸着機構

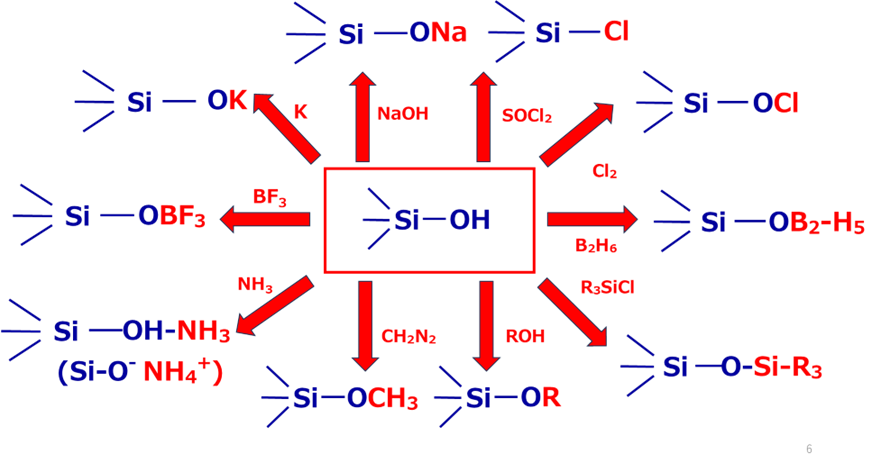

このため、シラノール基はさまざまな物質と反応することができます。Fig4に主なシラノール基との反応可能な物質を示します。

Fig4.シラノール基との反応1)

表面処理の代表的な手法

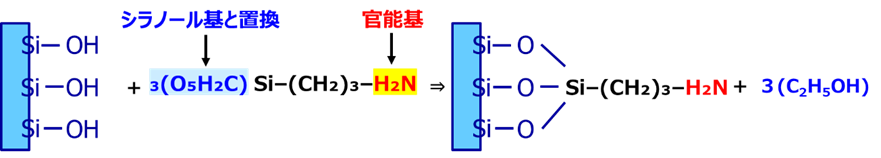

シランカップリング処理

「シランカップリング剤」とは、有機基と無機基を化学的に“つなぐ”ことができる界面接着剤の一種で、主に有機材料(樹脂など)と無機材料(シリカ、ガラス、金属酸化物など)の間に強固な接着性を持たせるために用いられる化合物です。

基本的構造は、次のように表すことができます。

R–Si(OR’)₃

R(有機基)は、 アミノ基、エポキシ基、ビニル基などがあり、樹脂・ポリマーと反応します。

OR’(アルコキシ基)は、無機材料表面の–OH基と縮合反応して結合します。

例えば、3-アミノプロピルトリエトキシシラン(APTES)は、次のような反応でシリカと結合します。

シランカップリング剤使用の目的

無機材料(例:シリカ、ガラス、金属酸化物)と有機材料(例:樹脂)との界面接着を強化に用いられ、次の5つの効果があります。

①界面接着性の向上

無機と有機の異種材料の相互作用を化学的に強化。

②分散性の向上

無機フィラー(例:シリカ)の樹脂中での分散を安定化。

③耐水性・耐候性の向上

界面での加水分解を抑え、長期安定性を付与。

④機械的特性の改善

引張強度、剥離強度、耐疲労性などの向上。

⑤表面改質

無機表面を親油性または親水性に調整可能。

用途例:ガラス繊維強化プラスチック、塗料、接着剤、ゴム、タイヤ、コンポジット材料など。

主なシランカップリング剤

基本構造のR–Si(OR’)₃のRの部分が、アミノ基のほか、エポキシ基、ビニル基、メルカプト基、メタロキシ基のものがあります。

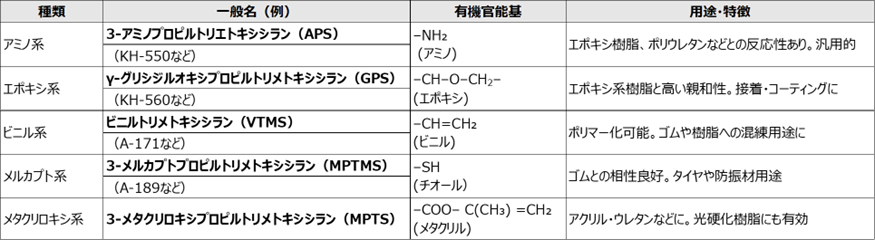

Table1に主なシランカップリングの用途と特徴を示します。

Table1.主なシランカップリング剤

アルキル処理(疎水化)

長鎖アルキル基(オクチル、オクタデシルなど)を導入し、親水性を除去。撥水性、撥油性、消泡性の付与などに使用されます。特にオクタデシルシランで表面処理を行ったシリカは、逆相クロマトグラフィーの充填剤として用いられています。

クロマトグラフィーとは、混合物を成分ごとに分離する分析・分離技術で、固定相と移動相の間での成分の移動速度の違いを利用します。逆相クロマトグラフィー(Reverse Phase Chromatography)とは、固定相が疎水性(非極性)で、移動相が極性のクロマトグラフィー手法です。分離は主に疎水性相互作用に基づいて行われ、試料中のより疎水性の高い成分ほど固定相に強く保持され、遅れて溶出します。

詳細につきましては、記事シリカとクロマトグラフィーを参照ください。

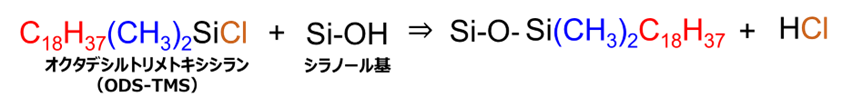

オクタデシルトリクロロシランは、以下のようにシラノールと結合します。このときシラノール基のH+と置換したオクタデシル基は、Cが18個あるので(C18)疎水性が非常に高いものとなります。一方、H+はClと結合して副生成物として塩酸が生成するので、強酸性の系となります。

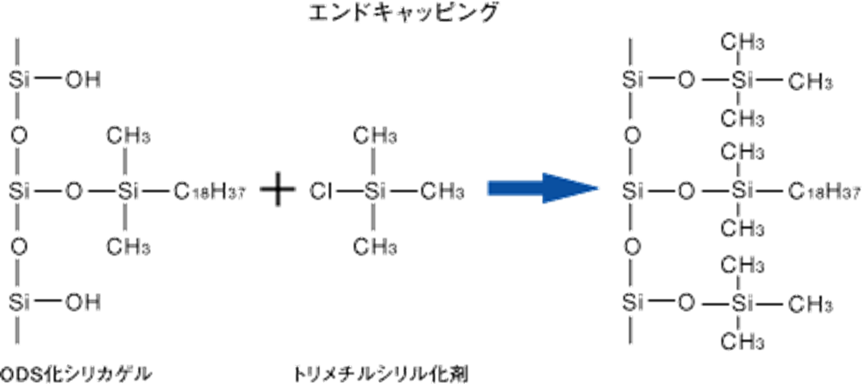

エンドキャッピングとは、エンドキャッピングとは、反応後に残ったシラノール基をより小さな分子のシリル化剤で処理することで、表面から親水性であるシラノール基を無くす方法です。

Fig5.エンドキャッピング処理2)

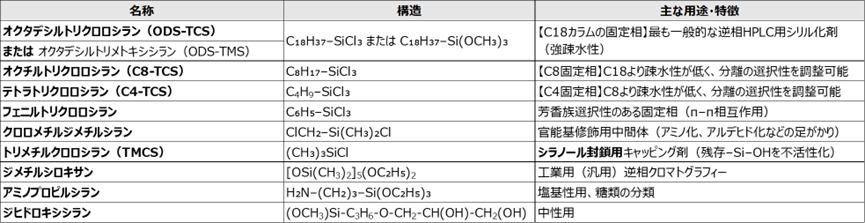

Table2にクロマト用シリカゲルに使用される主なシランカップリング剤を示します。

Table2.クロマト用シリカゲルに使用される主なシランカップリング剤3)

被覆処理

シリカ表面に、シリコーンオイルやポリエチレングリコール(PEG)、ポリビニルアルコール(PVA)などの高分子を吸着または架橋し、分散性や生体適合性を向上させる手法です。

処理の目的

撥水性付与:表面改質

分散性向上:凝集防止、安定分散

粘度調整:スラリー・ゲル形成

親油化:コンポジット材料との相溶性向上

シリコーンオイルによる処理

被覆処理の代表例としてシリコーンオイルによる処理が挙げられます。なかでもジメチルシリコーンオイルが医薬品から工業材料まで幅広い用途で用いられています。

コロイダルシリカ、フュームドシリカ、シリカゲル、沈降性シリカ、多孔質ガラス、メソポーラスシリカ、中空シリカ等幅広いシリカ種に使用されています。

ジメチルシリコーンオイルの特徴を以下に示します。

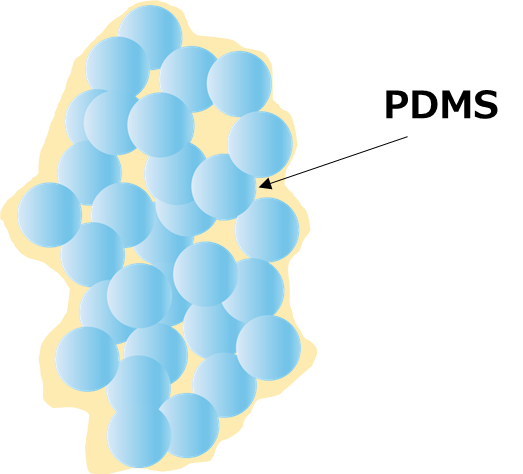

①基本構造:Polydimethylsiloxane(PDMS)

–[Si(CH₃)₂–O]–nシロキサン結合(–Si–O–)が主鎖となって連なった構造

各Siに2つのメチル基(CH₃)が結合

②物理的性質

粘度:0.65〜1,000,000 cSt

③用途と特徴

用途:撥水処理、分散媒、潤滑剤、添加剤(医薬品も)

特徴:化学安定性◎、撥水性◎、熱安定性◎

信越化学工業(株)のシリコーンオイルKF-96シリーズはこのユニットが 数十〜数千回繰り返された線状ポリマーとなります。4)

被覆方法は、噴霧法によるものが多く、噴霧コーティング後、乾燥、必要ならば解砕処理を行います。

Fig6にシリカに対する被覆イメージを示します。

Fig6.シリカに対する被覆イメージ

無機酸化物コーティング

チタニア(TiO₂)やアルミナ(Al₂O₃)などの酸化物をシリカ表面に担持、被覆し、光触媒性や絶縁性、耐熱性を付与する処理で、シリカを処理したものは、触媒担体、光学材料に用いられます。

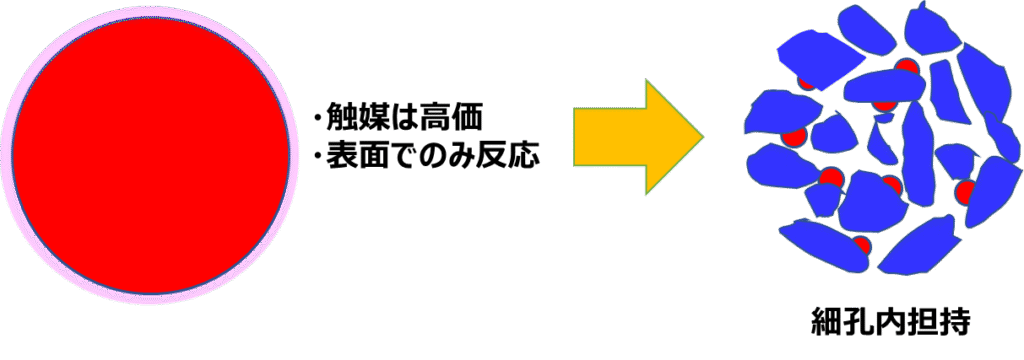

特に触媒に使用する場合、触媒は非常に高価です。

しかし、触媒反応は触媒内部では起こらず表面のみで起こるため、いかに効率的に表面で反応させるがか重要となります。

そのため、触媒を微細化してシリカに担持させたり、シリカ表面にコートしたりすることで、単位反応あたりの触媒表面積が増加し、反応効率が大幅に向上します。これにより、触媒単体で使用する場合と比べて、少ない使用量で同等以上の性能が得られるため、コスト削減にもつながります。

表面処理剤の処理量の算出

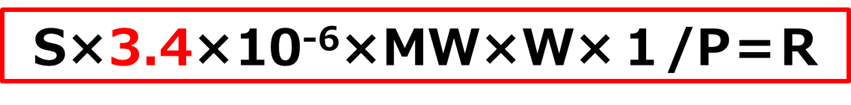

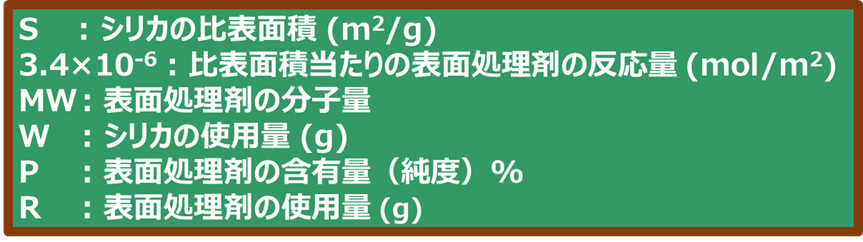

一般に表面処理は精密に構造がコントロールされているため高価です。また、クロマト用シリカは厳密な表面処理が求められます。このため、正確な表面処理剤の必要量(処理量)の算出は重要です。

以下にオクタデシルトリメトキシシラン(ODS-TMS)を例に挙げて、シリカに対する処理量を求めていきます、

ODS-TMSはシリカのシラノール基と次のような反応をします。

ODS-TMSから塩素(Cl)が外れ、シラノール基のHと置換します。、置換したHはプロトン(H+)となり、外れた塩素が塩素イオン(Cl–)として結合し、副生成物として塩酸が生成します。

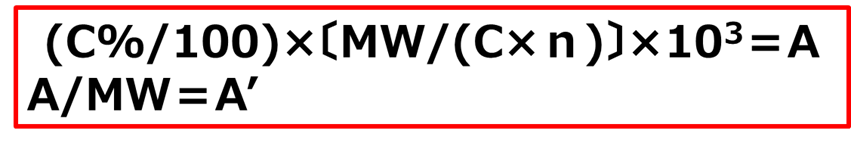

このため、シリカ担持量は、次の式で算出することができます。

例えば:

比表面積500m2/gのシリカ200gを表面処理するためのODS-TMS(純度95wt%)の反応量を求めてみます。

ODS-TMSの分子量は347.10から

500×3.4×10-6×347.1×200×1/0.95=124.2g となります。

このとき、3.4×10-6は比表面積当たりの表面処理剤の反応量(mol/m2)で実験式から求めた値となります。5)

表面処理シリカからの処理量の算出

次に、処理量の算出とは逆に、表面処理を行ったシリカから表面処理剤の処理量を算出します。

算出は、元素分析装置(CNO)分析装置を用います。

C(炭素)、N(窒素)、O(酸素)元素分析装置は、有機物中のこれらの元素を燃焼または熱分解によって気体成分(CO₂, N₂, O₂など)に変換し、検出器で定量する装置です6)。

シリカ1g当たりの反応量は、元素分析装置の炭素含有量C%から次の式から求めることができます。

C: 炭素の原子量 12

n :1分子中の炭素原子の個数

A :反応量 (mg/g)

A’ :反応量(mmol/g)

MW:分子量(ODS-TMSの分子量は347.10とする)

例えば:

C%20.5%の比表面積500m2/gのシリカをODS-TMSで表面処理を行ったときのシリカ1g当たりの反応量(mmol/g)を求めてみます。

シリカ1g当たりに対する反応量(mg/gシリカ)は次のようになり

(20.5/100)×[347.10/(12×20)]×103=297mg/gになります。

この値をODS-TMS分子量で除すことによりシリカ1g当たりの反応量(mmol/g)は

297/347=0.85 mmol/gとなります。

更に、反応量からシリカへの被覆率を求めることができます。

シリカ1m2当たりの反応量を求めると

0.85(mmol/g) /500(m2/g) ×103=1.70(µmol/m2)になります。

比表面積当たりの表面処理剤の反応量は3.4µmol/m2 なので、シリカ1m2当たりの反応量をこの値で除すことで、被覆率(%)を算出することができます。

1.7/3.4×100=50%(被覆率)

この場合、被覆率が50%なので、完全被覆を達成するためには、更に倍のODS-TMSが必要ということになります。

反応量は、シリカの構造、シラノール基、不純物、水分等に影響されるため、実際に測定を行うことで更に正確な値を算出することができます。

表面処理シリカの応用分野

表面処理シリカの応用分野はシリカ自体が多岐にわたるため、その応用分野も幅広いものとなります。

以下に主な分野と表面処理による効果を示します。

樹脂複合材 分散性向上、強度向上、界面接着性向上

塗料・インキ 消泡性、撥水性、透明性、チキソ性制御

ゴム・エラストマー 補強性向上、動的特性改善

化粧品 皮脂吸着、マット感付与、滑り性向上

医療・バイオ 生体適合性、ドラッグデリバリー、PEG修飾

おわりに

シリカの表面処理は、「単なるフィラー」を「高機能材料」に変える重要な技術です。どの処理を選ぶかは、目的や使用環境により異なります。今後は環境対応型処理や生体分解性材料との複合化など、新たな開発も進んでいます。

近年では固体CO2吸着剤として、シリカゲル表面にアミンを表面処理したものが実用化されていて、シリカゲル担体に担持させることで、CO2の脱離温度をおよそ半分に削減できることが報告されています。7)更に、医薬分野では錠剤の即崩壊性を促進させるためにシリカ表面にシリコーンオイル処理をした粉体も用いられています。7)

参考文献

1)高純度シリカの製造と応用 普及版 第2刷 シーエムシー出版(2002)p.271

2)ジーエルサイエンス株式会社HPの図をもとに筆者一部加筆https://www.gls.co.jp/technique/technique_data/lc/usage_of_hplc/P1_3.html

3)信越化学工業株式会社 https://www.silicone.jp/guide/classification/search_category/silane_coupling_agents/

4)https://www.silicone.jp/guide/sil_derivative/kf-96-series/

5)富士シリシア化学株式会社 テクニカルブレタン シリカゲルの表面改質

6)JIS K 0127:2017 「有機化合物中のC, H, N, Sの定量方法-元素分析法」

7)資料:二酸化炭素回収技術実用化研究事業(先進的二酸化炭素固体吸収材実用化研究開発事業)研究開発プロジェクトの概要

.png)

-1-300x188.png)

-300x188.png)

-300x188.png)

-300x188.png)

コメント