はじめに

シリカの粒度分布測定は、その物理特性(分散性、沈降性、光学特性、充填性など)や用途(化粧品、塗料、ゴム、吸着材、クロマトグラフィーなど)を左右する重要な分析項目です。以下に、代表的な測定方法と特徴をまとめます。

粒子径と粒度分布

粒子径と測定方法

粒子径とは、粒子の大きさを表現するために用いられる数値で、通常、その大きさを長さ(直径など)で表します。粒子が球形であれば直径で表せますが、不規則な形状(不定形)の粒子では、複数の長さ、幅を用いるなど、より複雑な表現が必要になります。特にミクロンサイズの不定形の微粒子は、顕微鏡や電子顕微鏡を用いて次のような基準で表します。

顕微鏡1)

電子顕微鏡2)

電子顕微鏡とは、電子線を用いて試料の拡大像を観察する装置です。 同じ目的を持った装置に光学顕微鏡がありますが、電子顕微鏡の方が高い倍率で像を観察することができます。 これは、光学顕微鏡では可視光線を光源に用いて像を観察するのに対して、電子顕微鏡では可視光線に比べてはるかに波長の短い電子線を用いているためです。

詳しい原理の解説は、別の機会に行いたいと思います。

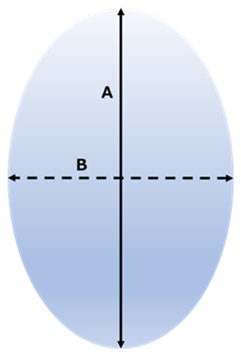

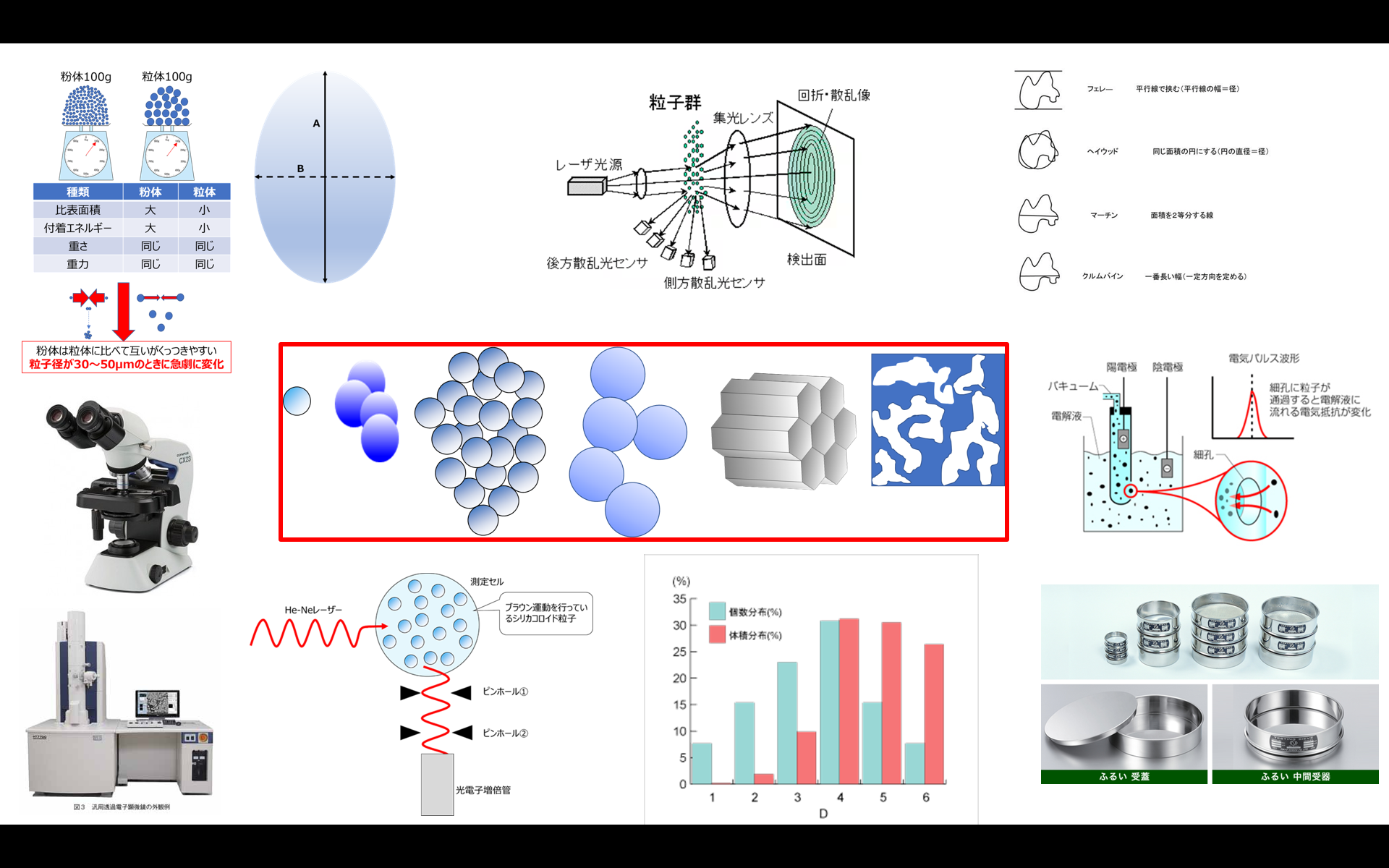

不規則な形状(不定形)粒子のイメージ図を示します。

真球でない直径がAとBと異なる粒子がある場合、どちらの直径を取るかで大きく異なります。

Fig1.不定形粒子のイメージ

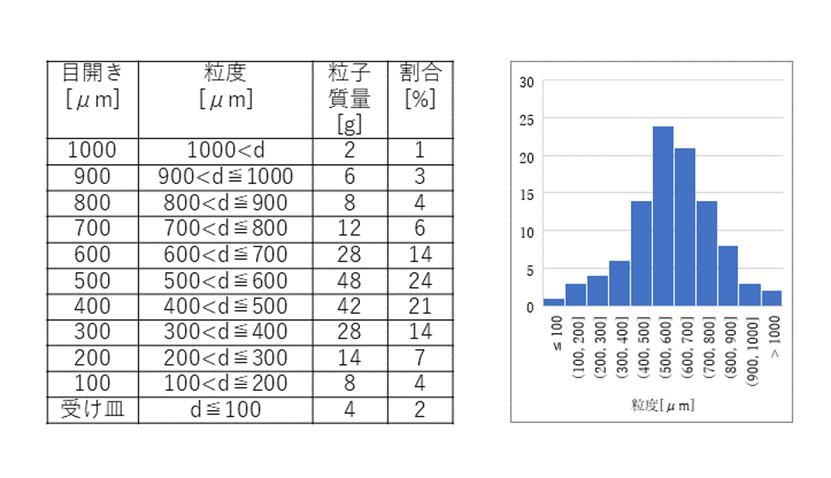

不定形粒子を表す方法はいろいろありますが、以下の4つの方法が良く用いられます。

Fig2.不定形粒子径を表す方法

フィレー径は、平行線で挟んだ幅を粒子直径とみる方法、ヘイウッドは、同じ面積の円にして、その円の直径を粒子直径とみる方法、マーチン径は、面積を2等分する線を粒子直径とみる方法、クルムバインは、その粒子の最も長い径を粒子直径として表す方法です。

このうち、ヘイウッド、マーチンは後に示す機器分析による粒子径測定の基本原理となります。また、顕微鏡や電子顕微鏡で個々の粒子の測定を行う場合は、フィレー径、クルムバイン径が用いられ、特にクルムバイン径は、粒子の中の最大粒子径を測定するのに有効な方法です。例えば、シリカをプラスチックフィルムのアンチブロッキング剤として用いる場合、フィルムの膜厚に対して粒子径が大きすぎるとフィルムに傷をつけたりしてしまう場合があります3)。このように最大粒子径(Top粒子径)が影響する用途では、クルムバイン径の考え方は非常に重要になります。

粒度分布

粉体は粒子径が粒子毎に異なるため、多くの場合は各粒子の粒子径をまとめて分布として管理します。この分布のことを「粒子径分布(粒度分布)」と呼びます。粒子径分布は、取得したデータによって「頻度分布(ヒストグラム)」、「積算分布」で表記されます。

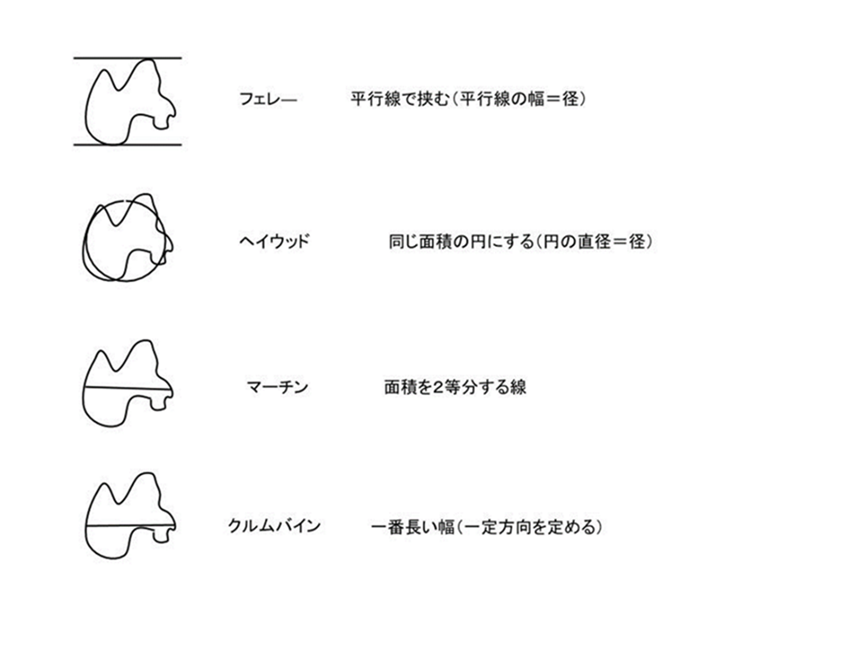

頻度分布(ヒストグラム)

頻度分布(ひんどぶんぷ、frequency distribution)」とは、別名ヒストグラムといい、あるデータがどの程度の頻度で各範囲や値に現れるかをまとめたもので、データの全体像や傾向を把握するために役立ちます。

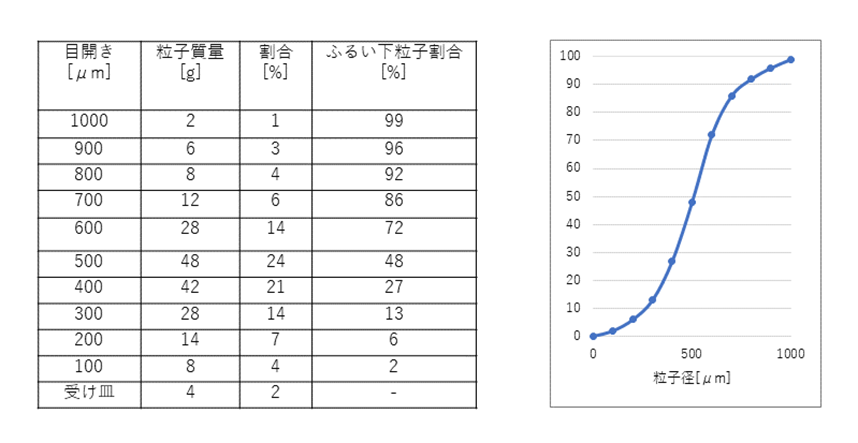

例として篩による粒子径の測定について説明します。試料200gを目開きが異なる10枚の篩網を用いて、篩網の上に残った粉体量を集計した結果を表にまとめました。1000μmの目開きの篩網を通過できなかった粉体が2g存在しており、この粉体は1000μmより大きい粒子径を持つことになります。全体は200gなので、1000μmより大きい粒子径を持つ粒子は1%となります。次に1000μmの目開きの篩網を通過して、900μmの目開きの篩網の上に残った粉体は6gとなります。この粉体の粒子径は、900μmより大きて1000μm以下であることが分かり、この範囲の粒子径を持つ粒子は全体の3%となります。この様にすべての篩の上に残った粒子の割合をグラフで示したものが頻度分布(ヒストグラム)となります。

Fig3.ヒストグラムを用いた粒子径測定4)

頻度分布(ヒストグラム)で注意しなければならないのは、「1000μmより大きい」や「900μmより大きく1000μm以下」というように各データに幅があるということです。つまり、特定の粒子径の割合を示しているのではありません。

積算分布

ある閾値以下(以上)の粒子径をもつ粒子の割合を表した分布のことです。閾値以下を集計した場合、「ふるい下積算分布」と言い、閾値以上を集計した場合、「ふるい上積算分布」と言います。ここからは、ふるい下積算分布に絞って説明していきます。閾値が無限に小さい場合、その閾値以下の粒子径をもつ粒子は存在しないため、0%となります。一方で、閾値が無限に大きい場合、すべての粒子が含まれるため100%となります。頻度分布(ヒストグラム)で使用した例を用いると以下のような分布となります。

積算分布の特徴は、頻度分布(ヒストグラム)と異なり、区間の設定に依存しない分布になることです。そのため、誰が集計しても同様の分布を取得することができます。一方で、ヒストグラムのように最も多い粒子径の範囲を直接読み取ることが難しくなります。積算分布では、粒子径の割合は、グラフの傾きで表現されます。上の例では、傾きが最も大きい500μm付近が最も多く含まれていることが分かります。

Fig4.積算分布による粒子径測定4)

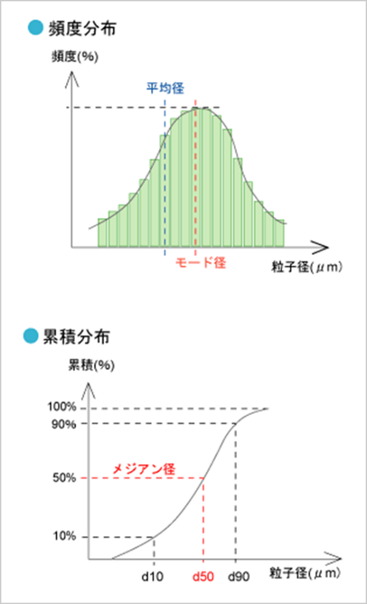

積算分布の値が50%になる粒子径のことをD50(メジアン径)と呼びます。その他にも積算分布の値に従って、10%, 90%の粒子径をD10, D90と表記されます。また、粒度分布を表す指標としてD10/D90が用いられ、この値が小さいほど分布はシャープになります。

一方、出現比率がもっとも大きい粒子径チャンネル、または分布の極大値を表す粒子径をモード径といいます。

Fig5.モード径とメジアン径

体積分布と個数分布

「体積分布」と「個数分布」は、粒子の粒度分布を評価する際に使われる代表的な2つの指標です。

体積分布(Volume-based distribution)

粒子の体積を基準とした分布で、大きな粒子が多数含まれるとそちらの寄与が大きくなります。製品の質量や体積に関係する性質(例:沈降速度、充填密度)を評価したいときによく用いられます。

レーザー回折式粒度分布計ではこの形式が一般的となります。

個数分布(Number-based distribution)

粒子の個数を基準とした分布で、小さな粒子が多数含まれるとそちらの寄与が大きくなります。微細粒子の生成や凝集の評価などに用いられます。

電気的抵抗法、動的光散乱(DLS)や電子顕微鏡観察はこの形式が用いられます。

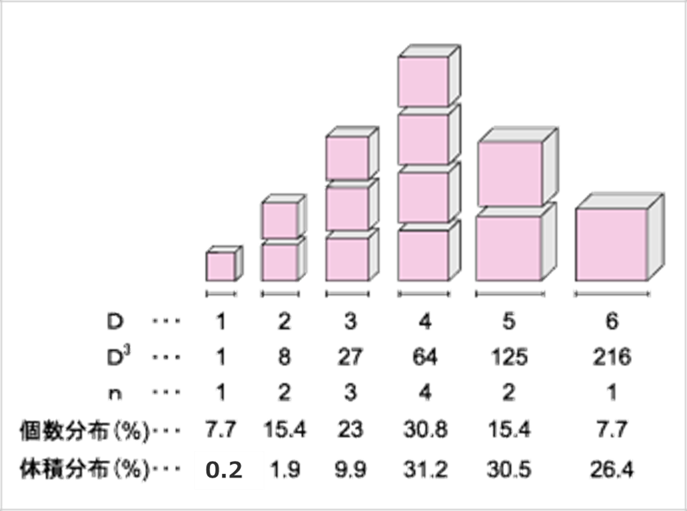

Fig6は体積分布と個数分布の一例となります。粒子形状を立方体として、粒子径1の粒子が1個、2の粒子が2個、3の粒子が4個、5の粒子が2個、6の粒子が1個の分布をもった粉体を仮定します。

このとき、個数分布は、粒子径の個数(n)/粒子すべての個数(Σn)となり、粒子径1の個数分布は1/13で7.7%となります。一方体積分布は粒子径の体積(D3)/粒子すべての体積(ΣD3)となり、粒子径1の体積分布は1/441で0.2%となります。同様に粒子6までを同様に計算すると、Fig6のような粒子1~6に対する個数分布と体積分布が得られます(Fig6)

Fig6.個数分布と体積分布のイメージ5)

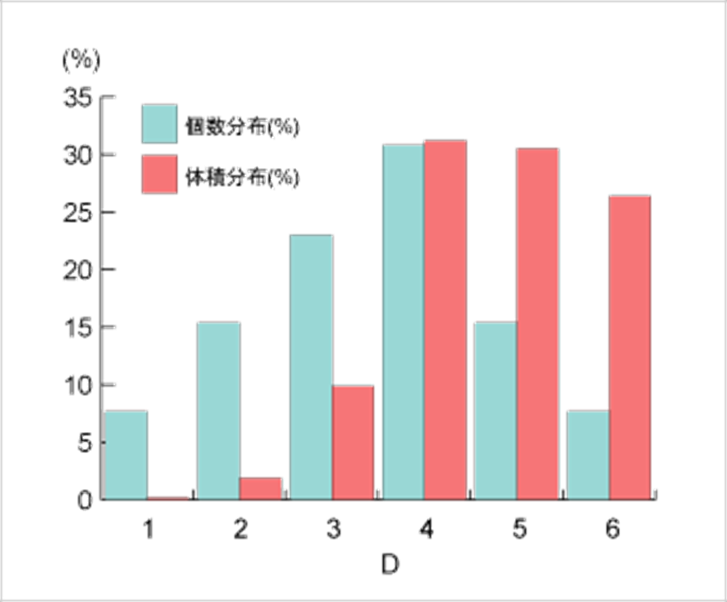

これらを個数分布、体積分布毎にプロットしてヒストグラムを作成したものがFig7となります。

Fig7.個数分布と体積分布のヒストグラム5)

粒子径(D)1において、個数分布では7.7%であるのに対して、体積分布ではわずか0.2%しかありません。その反対に粒子径(D)6においては、個数分布では7.7%であるのに対して体積分布では26.4となります。粒子を立方体の体積は粒子径の3倍なので粒子径が大きくなるほど値が大きくなります。球状粒子も同様で、体積は4/3πr3で表されるため同様の傾向となります。

このように同じ粉体であっても個数分布と体積分布は大きく異なることがわかります。

余談

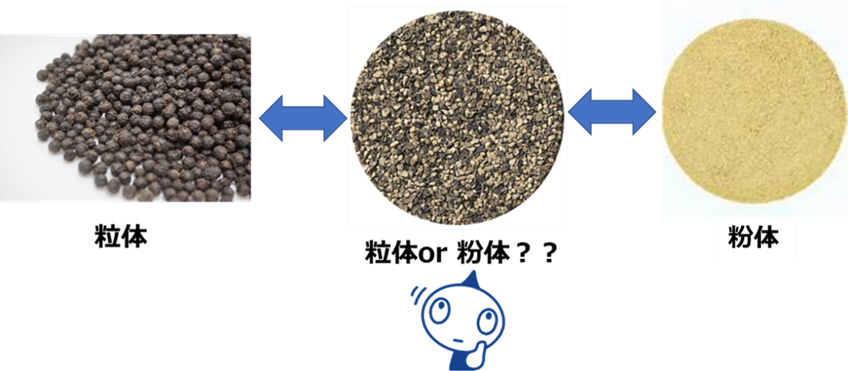

あらびき胡椒は、粉・粒どっち?

粉と粒はわたしたちにとって大変身近で、日常生活の中で直観的に粉、粒を判断していると思います。胡椒を例に例えると、粒のままの胡椒は粒、粉胡椒は文字通り粉体です。

しかし、あらびきコショーはどちらでしょうか?

Fig6.胡椒の大きさ

実は、粉体と粒体は、研究者によりいろんな分類がなされていますが、明確な定義はありません!

粉体を取り扱う技術者が必携の『粉体の科学』では次のように定義されています。

30μm~50μm以上を「粒体」、それ以下を「粉体」とする

ではなぜ、30μm~50μm以上を「粒体」、それ以下を「粉体」と定義をしているのでしょうか?

これは、もののくっつきやすさが大きく関係してきます。

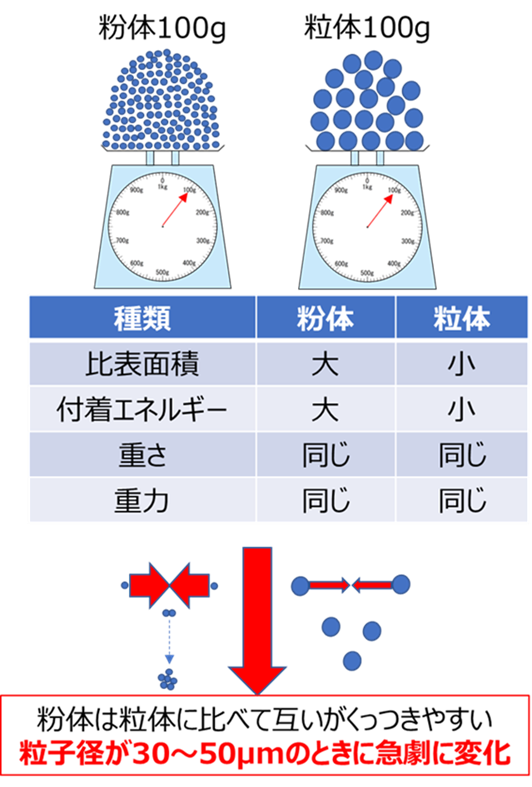

Fig7に粉体と粒体の物理的性質を示します。

同じ100gの粒体、粉体の重さ、重力は同じです。しかしながら、粉体は粒体に比べて比表面積が大きく、かつ粒子同士の付着エネルギーも大きくなり、粉体は粒体に比べて粒子どうしがくっつき(付着)しやすくなります。更に、これらは粒子径が小さいほどその傾向は大きくなります。

この粒子の付着しやすくなる境界は、一般的に30~50µmとなります。

Fig7.粉体と粒体の物理的性質

このため、粉体になると凝集により、ブリッジやブロッキング等のさまざまなトラブルが発生する可能性が高くなります。

Fig8.粉体におけるトラブルケース6)

更に、粒子径が小さくなると空気中の水分を吸着しやすくなります。このため、『ダマ』などの凝集体を作りやすくなり、さらに上述したようなトラブルの発生が高くなります。フュームドシリカや微粉末のシリカゲルは吸湿性が高いことからこれらシリカを用いることで、粒子から水分を吸着して保持をするため、固結防止剤や流動性改良剤(リンク)として、トラブブルの防止に貢献しています。

シリカの粒度分布測定法

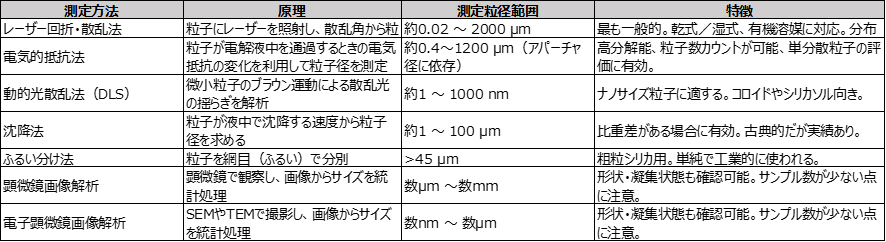

シリカの粒度分布測定法は、粒子径により次のような方法があります。

Table1. おもなシリカの粒度分布測定法

レーザー回折・散乱法

レーザー回折・散乱法(Laser Diffraction / Scattering Method)は、粉体や分散粒子の粒度分布を迅速かつ高精度で測定できる手法として、シリカを含む多くの産業材料で広く使われています。

Fig9.レーザー回折式粒度分布測定装置の一例

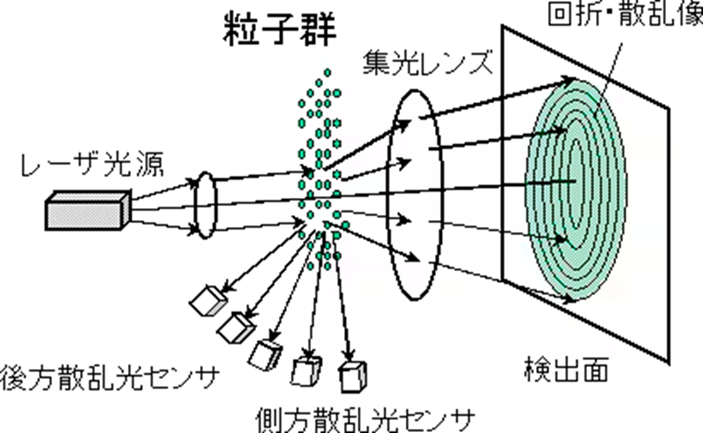

基本原理

Fig10に示すように、 測定対象となる粒子群にレーザ光を照射すると、空間的に回折・散乱光の光強度分布パターンが生じます。 このうち前方散乱光の光強度分布パターンは、レンズによって集光され、焦点距離の位置にある検出面に、リング状の回折・散乱像を結びます。これを同心円状に検出素子を配置したリングセンサで検出します。また、側方散乱光および後方散乱光は、側方散乱光センサおよび後方散乱光センサでそれぞれ検出します。このように各種検出素子を用いて光強度分布パターンを検出して光強度分布データを得ます。この光強度分布データは、粒子の大きさによって変化します。実際のサンプルには、大きさの異なる粒子が混在しているため、粒子群から生ずる光強度分布データは、それぞれの粒子からの回折・散乱光の重ね合わせとなります。

Fig10.レーザー回折式粒度分布測定装置の基本的な光学系7)

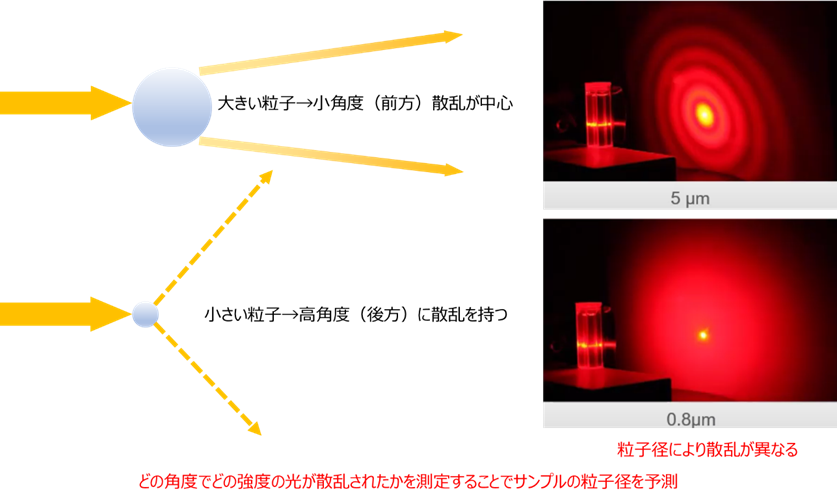

粒子にレーザー光を照射すると、粒子の大きさに応じて光が前方に回折・散乱されます。このとき、大きな粒子は小さな角度で強い散乱(前方集中)、小さな粒子:大きな角度で広く散乱(広角分布)が起こります。このとき、散乱光の角度と強度分布をセンサーで検出し、この「散乱角 vs 散乱強度」のパターンをセンサーで測定し、粒子径分布を逆算します。このときマルチフーリエ逆変換、またはフラウンホーファーとミー理論を用いて算出します。

Fig11.散乱のイメージ8) https://www.youtube.com/watch?v=S6L72aRkCAsより引用

「マルチフーリエ逆変換」とは、散乱のデータから粒の大きさ分布を計算するための数学的な方法として使われていて、粒度分布における回折パターンは、粒子の形や分布のフーリエ変換として取り扱うことができます。つまり、「散乱パターン(周波数空間)から粒度分布(実空間)」に戻す必要があり、これを行うのが、逆フーリエ変換です。ちなみにマルチフーリエの意味は、粒子が球じゃなくて複雑な形だったり、角度ごとに情報がある場合は、1次元じゃ足りず、多次元の逆変換が使われることがあります。

「フラウンホーファー理論」とは、古典的な近似法で粒子は完全に不透明な円盤と仮定しているのが特徴です。光の波長よりかなり大きい粒子に適用され、目安は直径10 µm以上といわれています。ただし、「どの大きさの粒子が、どの角度にどれだけ散乱させるか」は、光の理論モデルが必要です。また、屈折率や内部構造は無視しています。また、小粒子・透明粒子・多様な形状には対応できません。

「ミー散乱理論」とは、ミー散乱理論は、光が小さな球形の粒子に当たって散乱される様子を正確に計算する理論です。粒子の大きさ・色・透明度(屈折率)が計算に使われ、小さい粒子(0.1~10 µm)でも正確に扱えることから、水や空気中に浮かぶシリカ、花粉、エアロゾル、化粧品粉体などの分析には重要な理論となります。

たとえると、フラウンホーファー理論が「ざっくり測る定規」なら、ミー理論は「細かく測れる精密なメジャー」と考えたらわかりやすいと思います。

測定範囲と精度

- 測定範囲:約 0.01 µm ~ 3000 µm(装置による)

- 測定精度:±1〜5%程度の再現性

- 測定時間:数秒〜1分程度

- 必要サンプル量:数 mg ~ 数 g(粒径や装置による)

特徴と利点

- 高速かつ高精度で、数秒で広範囲の分布を取得可能。

- 非接触・非破壊のため、試料を破壊せず測定できる

- 乾式・湿式両対応、粉体もスラリーも測定可

- D10~D90など複数指標が同時取得、粒度分布を多角的に評価可能

測定範囲が広く、測定精度が高く、測定時間も短時間で、更に必要サンプル量も少量で済むため、シリカをはじめいろいろな粉体の粒度分布測定に使用されています。

測定手順と注意点(湿式の場合)

測定手順

次の4段階で測定を行います。

- 分散液の準備:水または有機溶媒+界面活性剤など

- 試料添加:測定セルに添加、撹拌・超音波で分散

- 測定開始:レーザー照射 → 散乱検出

- 粒度分布出力:D10・D50・D90、分布グラフなど

注意点

- 凝集・再凝集を起こすことなく十分な分散処理(超音波・pH調整)が必要

- 試料と媒体の正確な屈折率の値を入力すること

- 通常は体積分布で個数分布を求めるためには切り替えが必要

出力される主な情報

- D10, D50, D90:粒子径の累積分布指標

- 平均粒子径:体積平均径、幾何平均径など

- 分布幅(スパン):(D90 – D10) / D50

- 粒度分布グラフ(頻度分布・累積分布)

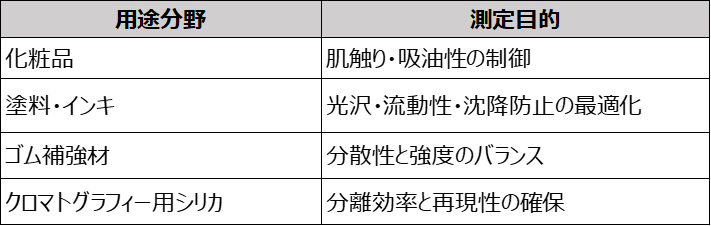

おもな用途と分野

微粒子のシリカを取り扱う際には、粒子径が大切なファクターの一つです。

化粧品に使用される場合、肌触りは粒子径で大きく変化します。さらに粒子どうしの大きさは給油性にも影響します。また、塗料やインキについては、粒子径は光沢、流動性、沈降性にも影響します。ゴムの補強材について、分散性と強度に大きく影響します。更に、クロマトグラフィーシリカは、その機能を発揮するためには、シャープな粒度分布な粒度分布が求められます。

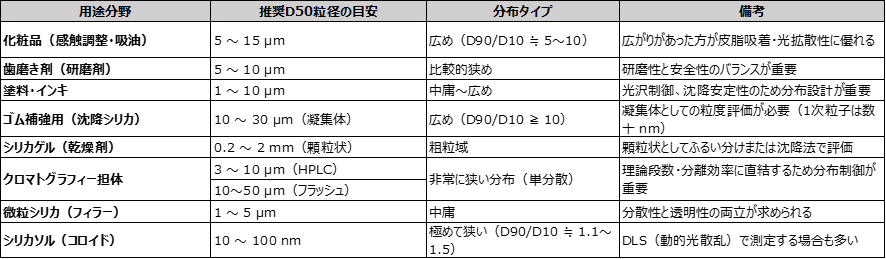

Table2にレーザー回折式粒度分布を用いたシリカの粒度測定の主な用途と測定目的について示します。

Table2.粒度測定の主な用途と測定目的

電気的抵抗法

電気的抵抗法(Electrical Sensing Zone Methodは、別名コールターカウンタ法といい、粒子が電解液中を通過するときの電気抵抗の変化を利用して粒子径を測定する手法です。特に個数分布の評価に適しており、医薬品、食品、精密粉体の分級に広く使われています。

原理(Coulter Principle)

電解液中に細い開口部(アパーチャ)を設置し、両側に電極を配置。粒子がアパーチャを1個ずつ通過すると、導電性の電解液を一瞬遮り、電気抵抗が増加します。この抵抗変化の「振幅」から粒子の体積を、変化の「回数」から粒子数を測定します。

Fig12.測定装置の外観

Fig13.コールターカウンタ法の測定原理9)

特徴

- 測定粒径範囲:約0.4~1200 µm(アパーチャ径に依存)

- 出力:個数ベースの粒度分布

- 測定対象:液中分散した固体粒子

- 特徴:個数分布で評価するため、高分解能、粒子数カウントが可能、単分散粒子の評価に有効

留意点:以下のような点が挙げられます

- 液中で1個ずつ流れる必要があり、高濃度や凝集に弱い

- 導電性の粒子は測定できません

- 多孔質体のものは細孔容積の補正が必要となります

用途:シリカをはじめ、顔料、食品、化粧品原料、医薬品原料、精密球状シリカ、細胞等に用いられます。

シリカへの適用

- ナノサイズのコロイドシリカや微細粒子など粒径が小さすぎるには不向き

- 精密球状シリカなどの粒子の個数分布評価には有効でよく用いられます

- シャープな粒度分布が要求されるクロマトグラフィー用担体(5 µm球状)の品質管理などで活用される

シリカ測定における利点は、広範囲・高速・簡便、高分解能・個数精度が高い。その反面、凝集や比重差に影響されやすい。高濃度のものは、アパーチャが詰まるので測定できません。また、生理食塩水のような導電性媒体が必要です。

動的光散乱法

動的光散乱法(DLS: Dynamic Light Scattering)とは、ナノ粒子などの分散粒子の粒径を非破壊的に測定する手法で、特に液中に分散した微粒子の粒子径分布や平均粒子径を調べる際によく使われます。

DLSは、粒子のブラウン運動を利用して粒子径を求める方法です。ブラウン運動とは、液体や気体中に浮かんでいる微粒子が不規則に動き回る現象です。この運動は、目に見えない分子(溶媒分子)からランダムに衝突されることで起こります。シリカでは、コロイダルシリカの粒子径測定によく用いられています。

詳細については、記事コロイダルシリカで解説していますので、そちらを参照ください。

沈降法

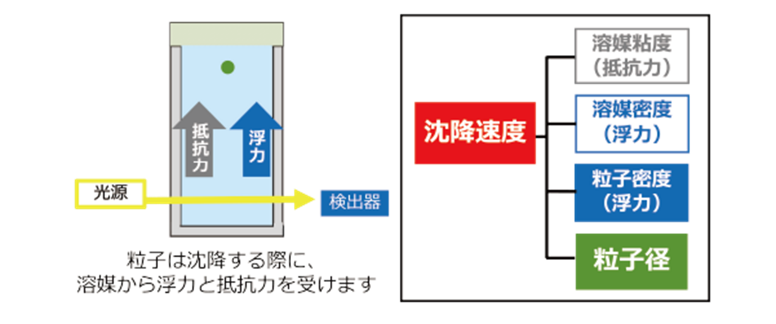

沈降法による粒子径測定(沈降法、sedimentation method)は、重力または遠心力で粒子が液体中を沈降する速度から、粒子の大きさ(粒径)を求める手法です。

原理

重力または遠心力による粒子の沈降速度から粒子径を測定する方法です。粒子は沈降する際に、溶媒から浮力と抵抗力を受けます。粒子の沈降速度は、その粒子の形状・密度や沈降させる媒質(液体)の粘性などに依存します。 一般には、測定した粒子の沈降速度と同じ沈降速度を持つ球体の直径をもって測定粒子の粒径とし、その径を沈降径またはストークス径と呼びます。

Fig14.沈降速度算出のイメージ10)

このストークス径は、沈降速度、溶媒粘度、溶媒密度、粒子密度がわかれば求めることができます。

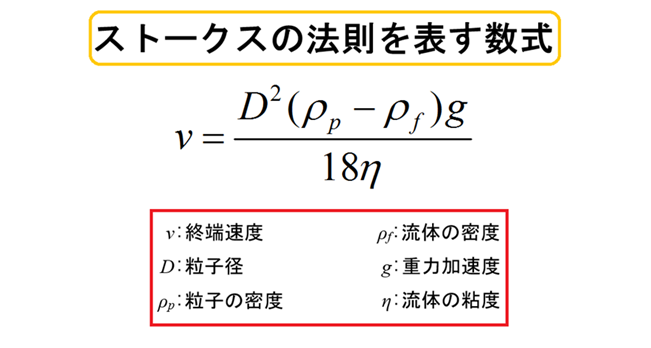

この関係はストークスの式で表すことができます。

以下にストークスの法則による粒子径との関係式を示します。

νは終端速度、ρpは粒子密度、ρfは粒子の密度、gは重力加速度(9.8m/s)、ηは流体の粘度でこれらがわかれば式に代入することで、Dを求めることができます。

特徴

測定方法には、ガラス管に粒子懸濁液を入れ、一定距離の沈降時間の計測を行う重力沈降法。遠心力を使って沈降速度を上げ、より微細な粒子をする遠心沈降法。また最近では、沈降中の濃度分布をX線でリアルタイム測定し粒径分布を得るX線沈降法が注目されています。

- 適用粒径範囲:数µm~数百µm(重力沈降)、0.1µm程度まで(遠心沈降)

- 測定対象:球形~近球形の粒子が前提

- メリット:シンプルな原理・装置

- デメリット:非球形粒子では誤差が大きくなる、粘性や凝集の影響を受けやすい、密度差が小さいと測定困難

シリカへの適用

適用粒径範囲が広いため、さまざまシリカに用いられています。しかしながら、コロイダルシリカ、フュームドシリカのナノ粒子のシリカにはおすすめできません。また、この原理は、デカンテーション(decantation)にも応用されています。デカンテーションとは、デカンテーションは、密度差や重力による沈降を利用して混合物を分離する方法で、「上澄み分離」や「静置分離」とも呼ばれています。これらデカンテーションや、更に沈降速度を速めた遠心沈降法は、セラミックスの分級によく用いられていて、クロマトグラフィー用の微小球状シリカの精密分級に用いられています。

更に、分級の評価法として光透過率法がよく用いられます。光透過率法とは、分散液に光を通して、その透過光の減少量(透過率)から粒子の大きさや濃度を推定する方法です。

このようにシリカと沈降法には密接な関係があります。

ふるい分け法

ふるいわけ法(篩い分け法、英: sieving method)は、粉体や粒子の大きさ(粒径)を分級するための物理的な方法です。

測定原理は非常にシンプルで、定の開口サイズを持つふるい(メッシュ)を通して、大きさに応じて粒子を選別して、粒子を粒径ごとに分類・分級します。

Fig15.ふるい、受け皿、中間受器

仕様と規格

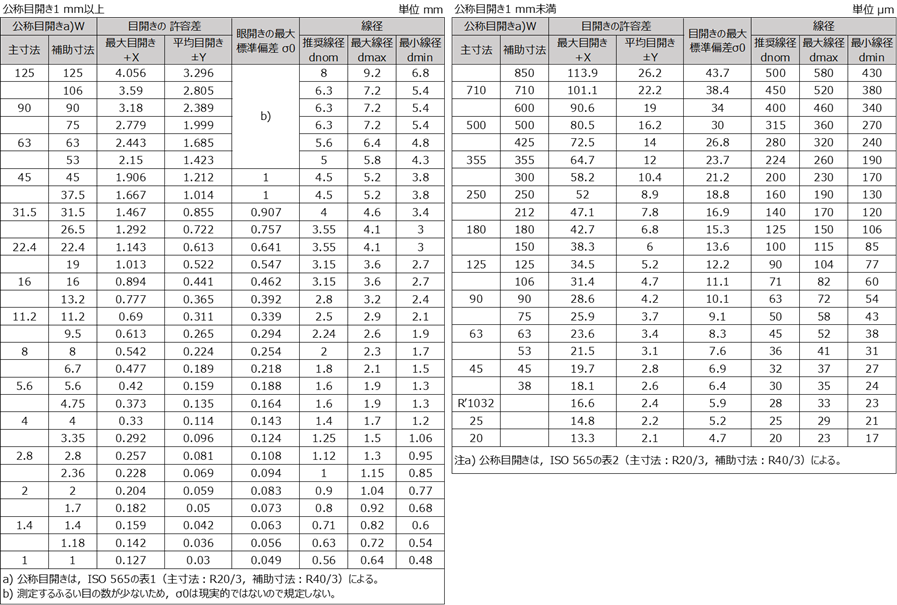

ふるい分け法は、ふるいの網の間隔が非常に重要となります。このためJIS Z 8801-1では、粒子の大きさを測定・分級するための標準的な試験用ふるいの仕様を定めています。

ちなみに、JIS Z 8801-1試験用ふるいの規格が、令和元年6月20日公示で13年ぶりに改正になっていて、網目の許容差、校正証明書の位置づけが変更されています。

主な仕様

- 公称目開き:20 µm ~ 125 mm

- 枠の直径:100 mm、150 mm、200 mm、300 mm、450 mmなど

- 枠の高さ:45 mm、60 mm、100 mmなど

- 材質:ステンレス鋼(SUS304など)、真鍮など

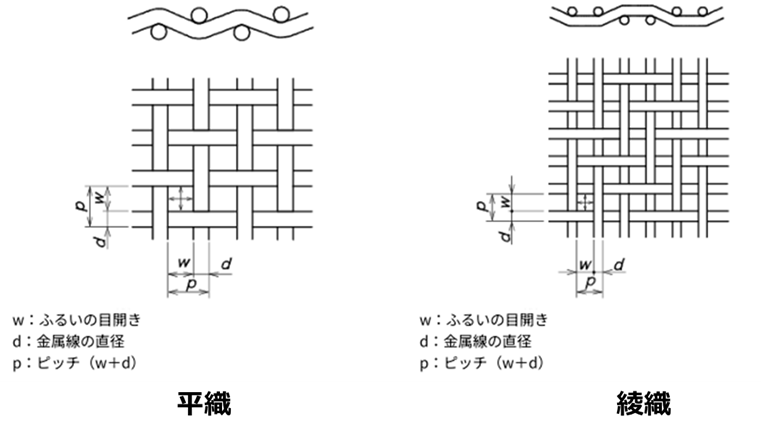

- 網の織り方:平織、綾織(公称⽬開き45 µm以下)

⾦属製のふるい網(以下,ふるい網という。)は、ふるい⽬の形状が正⽅形となるように⾦属線を直⾓に織ったもの(平織)と指定されています。また、公称⽬開き45 µm以下のふるい網はあや織としてもよいとも指定されています

平織は網目が正確で開口率が高いため、寸法安定性に優れるので、試験用ふるいに多用されています。しかし、強度が綾織に比べて低い細線では破れやすいのがデメリットです。また、綾織は、強度・柔軟性が高く、細線でも破れにくい反面、網目がやや不均で、開口率が低く、目詰まりしやすいことがあります。Fig16にJISふるいの平織と綾織を示します。

Fig16.JISふるいの平織と綾織10)

ふるいを用いて正しい粒度分布を測定するためには、ふるいの規格を理解しておくことが大切です。シリカには、数ミリサイズの乾燥剤、触媒担体から数十µmで用いられるクロマトグラフィー用シリカによく用いられます。公称の目開きサイズでは最小20µmまでありますが、実際に粒度分布の測定に用いられるものは45µmまでです。更に、これらの目開きのものは、製品の分級にも用いられています。

Table3.ふるい網の⽬開き及び線径10)

ちなみに、数µmの微粉末シリカの粒子径はふるいでは測定できませんが、粗粒粒子の確認や異物確認のための試験として用いられています。

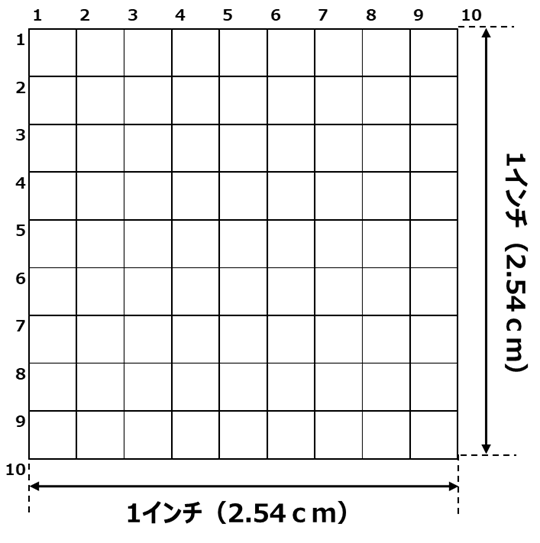

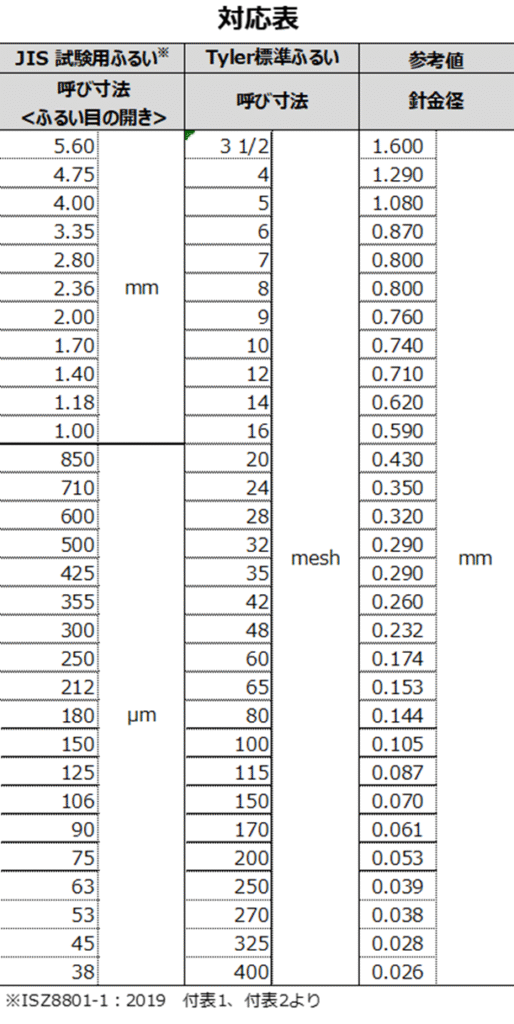

筆者も、ふるいを用いて測定したり、人間分級器になって試作サンプル」の分級をしたことがあります。現在、目開きは、µmに統一されていますが、当時はMESH表示とµm表示が混在していました。

メッシュ(MESH)とは、フィルターやふるいの網目の数を示す単位で、メッシュ数という網目の大きさを表す数値は1インチ(2.54㎝)の間に何本線が入っているかで表記します。例えばFig17で示すように10メッシュというと1インチ(2.54㎝)の間に縦に10本、横に10本の線があることになり、線径を考慮すると、目開きの径はミクロンサイズでは約1700µm(1.70㎜)となります。

Fig17. メッシュのイメージ(10メッシュ)

JISで最も目開きが細かいタイプは38µmで400メッシュに該当します。このように目開きがタイプは、線形が非常に細いため非常に破れやすく、硬いものが表面に接触すると網が簡単に破れます。

シリカも例外ではないので注意が必要です。また、メッシュが細かくなるほど加工が難しくなるので値段も高くなり、400メッシュは、10メッシュと比べて3倍ほど高くなります。筆者はある理由で、特注で規格外の目開きのサイズの試験ふるいを制作いただいた経験があり、規格品の10倍程度の値段であったことを思い出しました。

メッシュ数が高いほど、網目が細かくなります。したがって、対応する粒子サイズは小さくなります。

Table4にミクロンサイズとメッシュサイズ(Tyler標準ふるい)の換算表を示します。

Table4.ミクロンサイズとメッシュサイズ(Tyler標準ふるい)の換算表11)

シリカの粒度分布を測定するには、ふるいは欠かせませんが、最適な目開きの選定が重要となります。

ふるいを用いた算出方法は、先に示したように頻度分布、積算分布を用いる他に、次のように粒度分布の大半が占める領域を目開きとして設定してその目開きの上下の割合で表す場合があります。

例えば、100-200メッシュ(75-150µm)の場合、目開き75µmのふるいの上に目開き150µmのふるいを重ねて、75µmの下には受け器を取り付けます。上部から指定量のサンプル(10~50g)程度を入れ、一定時間浸透させて分級します。

例えば、サンプル50.0gを分級して、目開き150µmのふるい上に2.5g、目開き75µmふるい下(通過分)に4g残存したとします。

このとき、ふるい上の残存率は1.0/50.0で2.0%、ふるい下は2.5/50.0で5.0%となります。したがって、75-150µmの領域の粒子は100‐(2.0+5.0)=93..0%となり、実際は次のように表します。

On 150µm 2.0%

75-150 µm 93.0%

Through 75µm 5.0%

まとめ

シリカ(合成シリカ)はたくさんの種類があり、さまざまな用途で使用されていて、さまざまな粒子径の合成シリカが用いられています。このため、粒子径、粒度分布測定は非常に重要なファクターの一つです。

Table3に合成シリカの用途別の推奨粒度分布を示します。

Table3.合成シリカの用途別の推奨粒度分布

例えば、化粧品にはシリカゲル、沈降性シリカ、フュームドシリカなどの合成シリカが使用されていますが、は、推奨粒子径(D50)が5~15µm程度のものが一般には最適といわれていて、粒度分布の広がりがあったほうが皮脂吸着や拡散性に優れます。このような粒度分布を測定するためには、レーザー回折式や沈降法などを用いた分析がよく行われます。

歯磨き剤に使用されるシリカは研磨剤、増粘剤に使用されますが。研磨剤用途に使用されるシリカは、5~10µm程度の粒子がよく用いられ、また、粒子径によって研磨性が変わりますので、比較的狭めの粒度分布が求められます。このため、化粧品と同様の分析法がよく行われます。

また、増粘剤には数nm程度の一次粒子が凝集したフュームドシリカがよく用いられ、凝集粒子は数µm程度なので、凝集粒子を測定するためにはレーザー回折式がよく用いられます。

塗料には、1~10µm程度の粒子がよく用いられ、分布は中庸から広めのものがよく用いられます。更に、ゴム補強用(特にタイヤ)には沈降性シリカが用いられ、10~30µmの粒子径のものが用いられ、レーザー回折式や、電気抵抗法、沈降法などを用いた分析がよく行われます。

乾燥用のシリカゲルは、比較的粒子径が大きいため、ふるい法がよく用いられます。

クロマトグラフィー用の担体は、非常にシャープな粒度分布が求められるため、電気抵抗法がよく用いられます。

フィラー用のシリカは、1~5µmで中庸な分布が求められるので、レーザー回折式や沈降法が用いられます。

シリカゾル(コロイダルシリカ)は10‐100nmと非常に小さな粒子のため、粒子径は動的光散乱法を用いて行われます。

合成シリカは、さまざまな粒度分布のものがさまざまな用途で使用されているため、適切な粒子径、粒度分布の測定が不可欠になります。今回解説しました測定はあくまでも代表例で、正しい測定を行うためにはテクニックが必要となる場合があります。

弊所は、合成シリカ全般に対し多くの知見と経験、更に、分析のエキスパートの証であります環境計量士(濃度)を保有しておりますので、お客様に最適な測定方法をご提案させていただきます。シリカの粒子径、粒度分布にお困りの方、お困りの方がご存知でしたら、どうぞお気軽にお問合せください。

参考文献

1)SATO測定器.com https://satosokuteiki.com/item/detail/2818?pid=8607&utm_source=google&utm_medium=cpc&gad_source=1&gad_campaignid=17177494707&gbraid=0AAAAAD_dLClymzMXVp5xRN5jVzkCTDQfI&gclid=Cj0KCQjw_dbABhC5ARIsAAh2Z-T1E_AzBaXwzCsk2V-s4KlOof_HJNUgBTaGeIRdRy8VIK3RubAP7bQaAh3yEALw_wcB

2)日本電子株式会社 https://www.jeol.co.jp/products/science/sem.html

3)株式会社日本触媒 https://www.shokubai.co.jp/ja/particle/guide-antiblocking/

4)株式会社構造計画研究所 https://www.sbd.jp/column/powder_vol4_particle-size-distribution.html

5)マイクロトラック・ベル株式会社https://www.microtrac.com/jp/applications/knowledge-base/difference‐mass-distribution/

6)ミナギ株式会社https://www.mi-nagi.co.jp/problem/

7)株式会社 島津製作所 https://www.an.shimadzu.co.jp/service-support/technical-support/analysis-basics/powder/lecture/practice/p01/lesson22/index.html

8)コールターカウンタMultisizer3カタログ(ベックマン・コールター株式会社)より引用

9)株式会社堀場製作所https://www.horiba.com/jpn/scientific/technologies/particle-characterization-jp/types-and-features-of-particle-size-analyzer-jp/centrifugation-jp/?utm_source=uhw&utm_medium=301&utm_campaign=uhw-redirect

10)⽇本産業規格 JIS Z 8801-1:2019 試験⽤ふるい−第1部:⾦属製網ふるい

11)富士フィルム和光純薬株式会社 https://labchem-wako.fujifilm.com/jp/question/013352.html

-300x188.png)

-300x188.png)

-300x188.png)

コメント