新型コロナウィルスが収束して街に人がもどってきて、みなさんも外でお酒を飲まれる機会が多くなってきたかと思います。お酒とシリカ??なかなか結びつきにくいと思いますが、実は、シリカは、お酒に対しても重要な役割を果たしています。

今回は、お酒に対するシリカの重要な働きについて解説をしていきます。

お酒の種類

お酒は、醸造酒と蒸留酒に大きく分けられます。

醸造酒とは、原料を酵母によりアルコール発酵させて作られた酒で、蒸留などの作業を経ずに、基本的にアルコール発酵させたままの状態で飲まれるものをいい、ビール、ワイン、日本酒がこのタイプになります。

蒸留酒とは、醸造酒と同様に原料を発酵させ、発酵後に蒸留操作を行います。蒸留工程では、醸造酒を加熱して蒸発させ、その蒸気を冷やすことで、アルコール分を中心とする成分を液体にして集めます1)。

シリカは醸造酒、特にビールに用いられていてビールを生産する上では不可欠な材料の一つです。

ビール

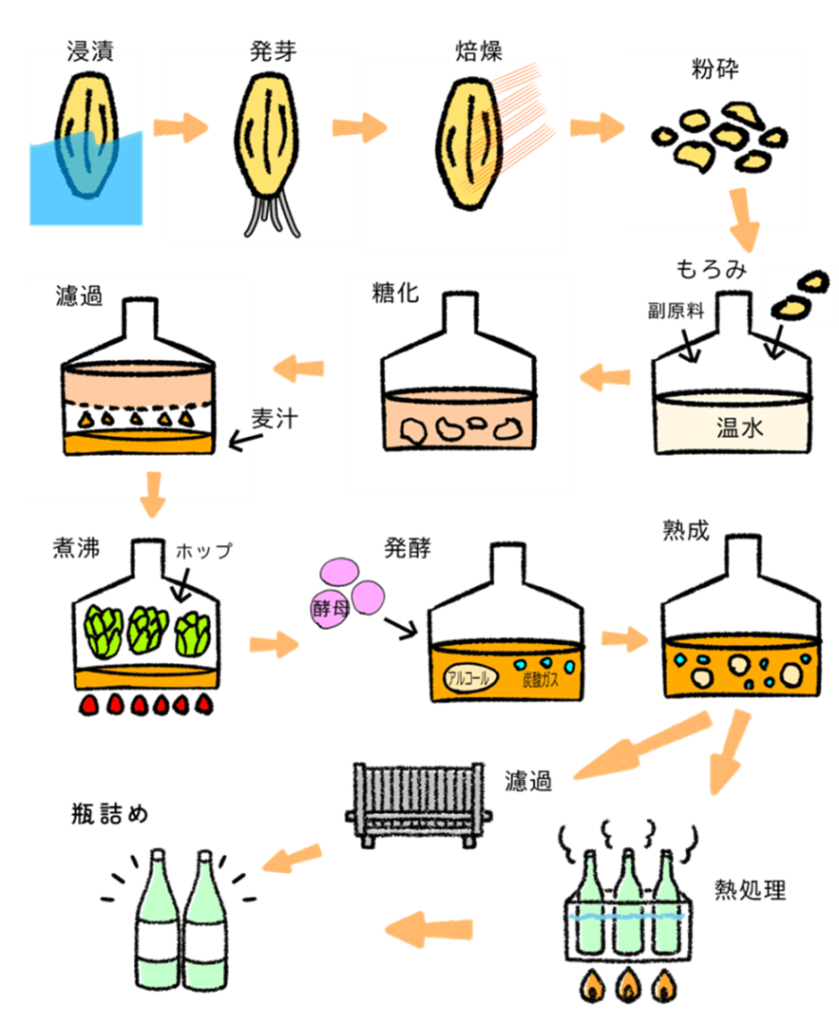

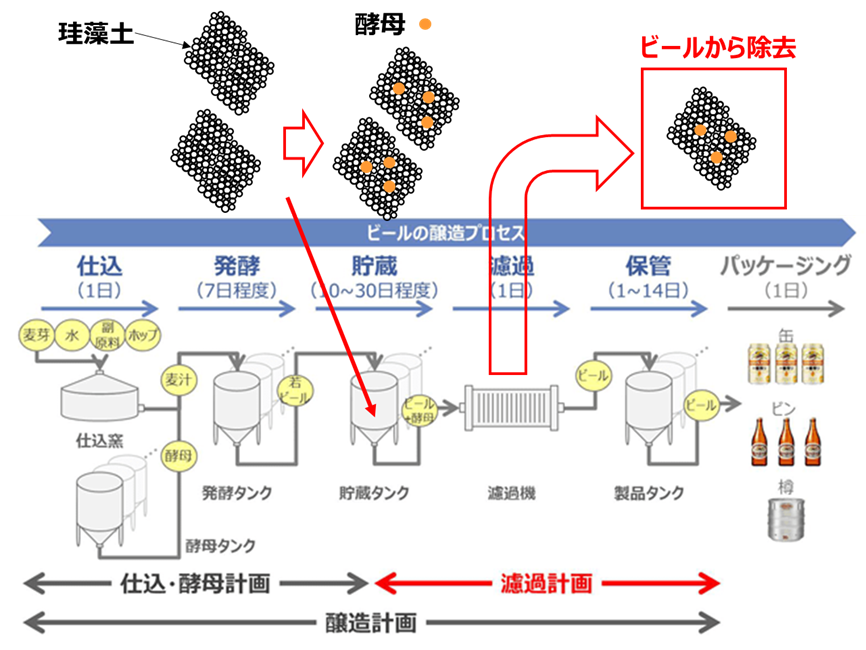

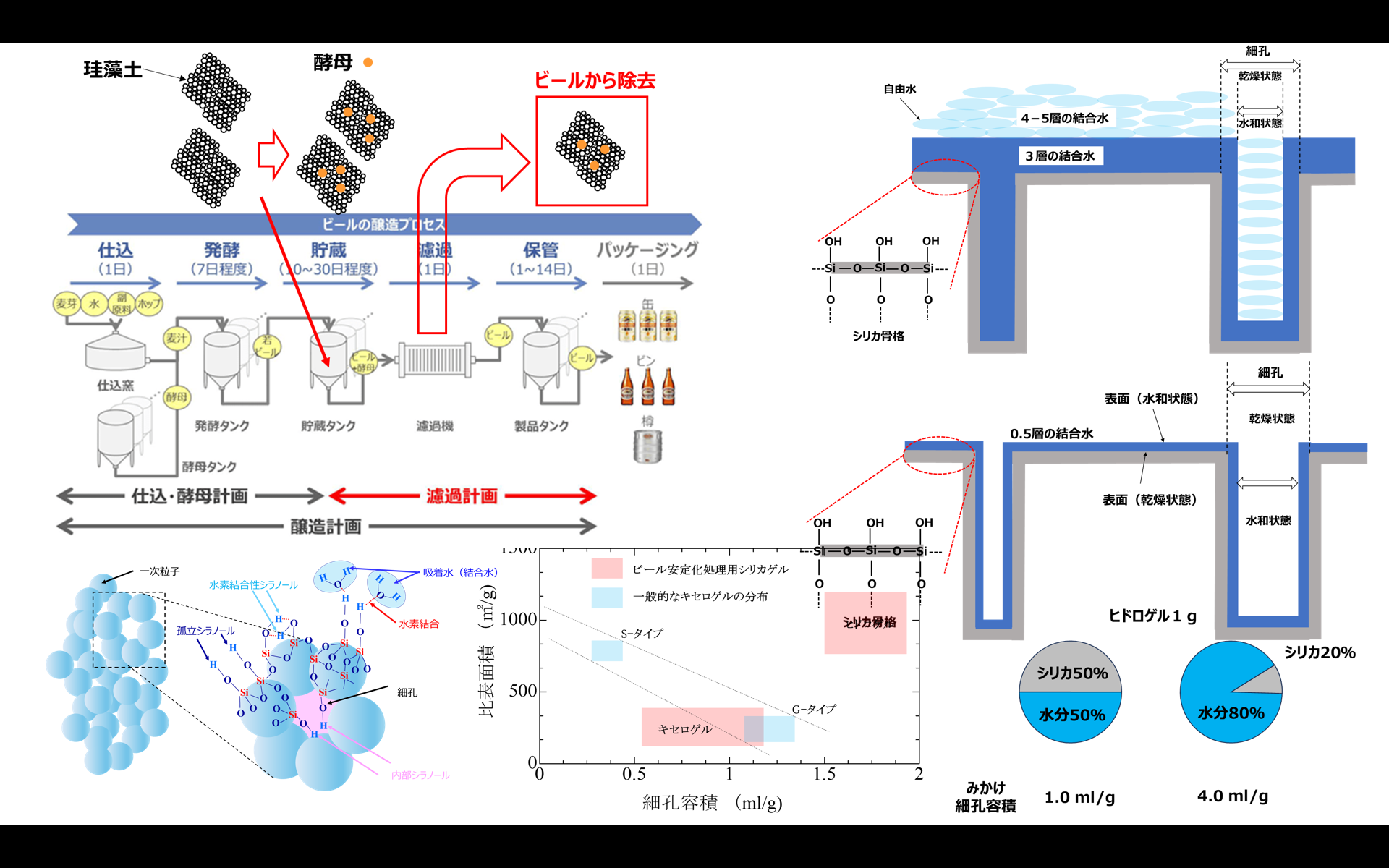

製造方法

ビールは、まず麦を発芽させて「麦芽」を作ることから始まり、この工程を「製麦」といいます。この工程では、デンプンやタンパク質を分解する酵素を作り出します。その後、麦汁を作る「仕込み工程」の後、「発酵工程」へ進みます。この発酵工程ではアルコールと炭酸ガスを作リ出します。発酵後のビールは、「熟成工程」で味わいや特徴が醸し出されます。次に、熟成後のビールから酵母を除去しなければ醸造がどんどん進んでしまいます。酵母を除去する方法としては、加熱処理をして殺菌する方法と濾過工程により酵母を除去する方法があります。このとき、熱処理を行ったビールを「熱処理ビール(ビール)」、熱処理を行っていないビールが「生ビール」です2)。酵母を除去後、缶詰めや瓶詰めをされて出荷されて私たちに届きます。

Fig1.ビールの製造方法3)

もう少し、ビールろ過について詳しく解説をすると、ビールろ過の目的は、酵母を除去して醸造を止める。蛋白とポリフェノールの結合物、ホップ樹脂等を除去してビールの黄金色を得るためと2つあります。

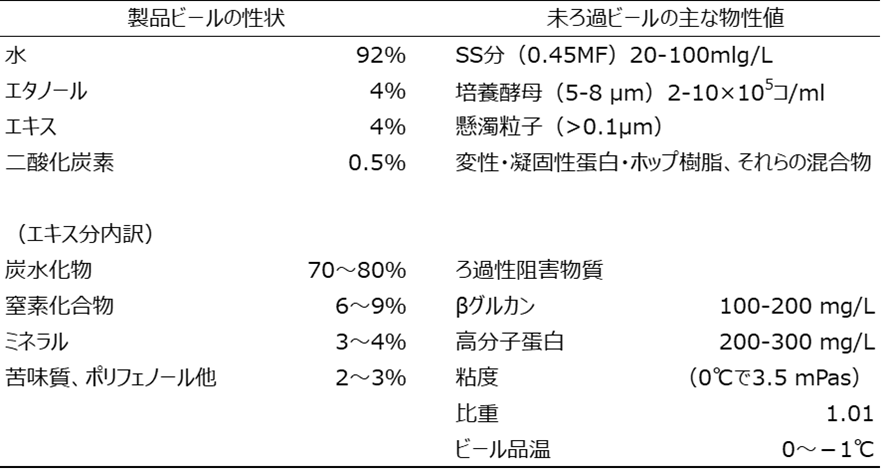

Table1にビールの性状と未ろ過液の主な物性値の例を示します。

Table1.ビールの性状と未ろ過液の主な物性値の例4)

ろ過後のビールは大半が水で94%、エタノール(アルコール分)4%、炭水化物、窒素化合物、ミネラル、苦味質、ポリフェノールなどのエキス分4%プラス、5%の二酸化炭素で構成されています。一方未ろ過のビールには、45µmのフィルターでろ過したときにフィルター上に残る固形分(SS分)となります。

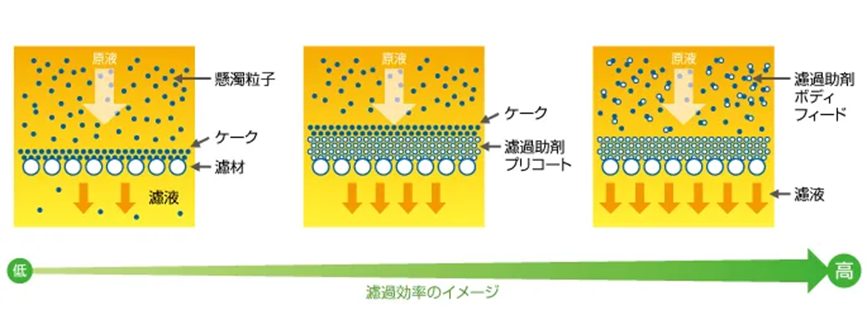

ろ過とろ過助剤

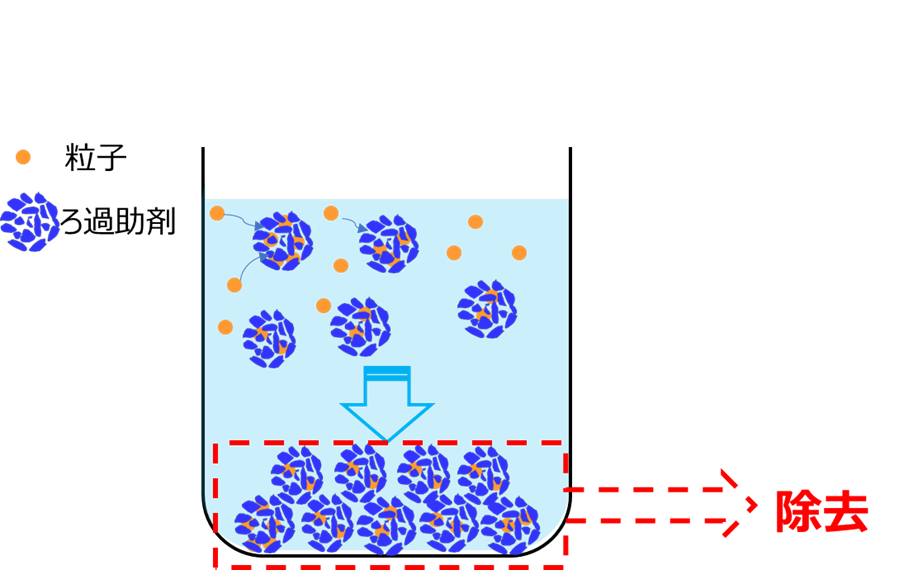

ろ過とは、フィルター等を用いて固体と液体を分ける方法です。具体的には、スラリー(小さな粒子が液体中に分散した懸濁液)にフィルターを用いて、固体と液体を分離する操作を「濾過(ろ過/沪過)」といいます。しかし、スラリーが希薄な場合や、個体粒子が非常に小さい場合、フィルターが目詰まりを起こして上手く固液分離を行うことが出来ない場合があります。このような場合、「ろ過助剤(ろ過助剤/沪過助剤)を添加してフロックを大きくすることにより、ろ過ができるようになります。

ビール工場では、ろ過助剤とは効率的のろ過を行うためにろ過前の液体に添加をさせて、ろ材(金網・ろ布等)の目詰まり防止やろ液の清澄性の向上、ろ過抵抗の低減(ろ過時間,ろ過速度等の向上)を目的として用いられます。ビール用ろ過助剤としては、主として珪藻土、パーライトが使用され、一部、セルロースを用いることもあります。これらをろ過機のタイプ、ろ過するビールに応じて混合して使用します。

ろ過助剤の条件としては以下の5点があります。

1) ろ過抵抗が小さい

2)ケーク嵩密度が小さい

3)化学的に不活性,不溶性である

4)分散性が良く,沈降性が小さい

5)圧力により粒子形状が変形しない(非圧縮性)

食品に使用されるシリカは安全性が高いため、ビール会社では、生成したケーキを肥料としてリサイクルしており、工場のゼロエミッションに貢献しています。

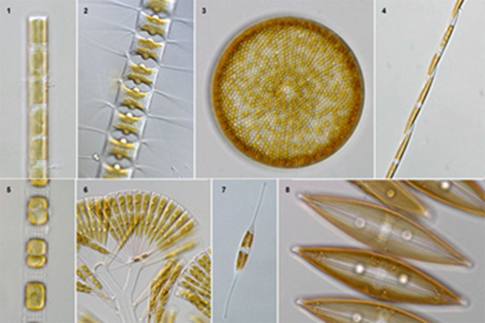

ろ過助剤に使用されるシリカ

ろ過助剤で用いられるシリカは食品衛生法に適合したものしか使用できず、二酸化ケイ素、珪藻土が使用されています。珪藻土とは、珪藻土は、珪藻(ケイソウ)と呼ばれる藻が化石化したもので、次のような特徴があります。たくさんの孔がある多孔質体で、形状は珪藻の骨格に依存するため、さまざまなタイプがあります。(詳細は、記事珪藻土について参照ください)。

また、ろ過助剤に使用されるものは、食品から完全に除去しなければなりません。

珪藻土

珪藻土は優れたろ過特性を備えておりろ過助剤の代名詞となっています。

Photo1.珪藻の顕微鏡写真5)

Photo2.珪藻土の電子顕微鏡写真6)

二酸化ケイ素は、食品添加物規格に適合したシリカで、シリカゲル、沈降性シリカなどのタイプがあります。

珪藻土によるろ過

珪藻土は、酵母を除去してビールの発酵を止めるために用いられます。先にも述べましたように、ビールの発酵を止める方法は、ろ過により酵母を除去する方法と酵母を加熱よる方法があり、熱処理を行っていないつまりろ過により酵母を除去したビールが「生ビール」となります。

一般にビールは、仕込みからパッケージングまで最長50日かけて製造されます。醸造全体のスケジュールまでの計画を醸造計画、仕込み、発酵、貯蔵までを仕込み・酵母計画、貯蔵から濾過、保管、パッケージングまでを濾過(ろ過)計画に区分され、珪藻土などのシリカは、ろ過計画に区分されます。

このように、珪藻土は、生ビールを製造する上で不可欠な材料です。

Fig3.ビール製造工程と珪藻土による酵母の除去7)

ろ過のメカニズム

珪藻土は、プリコートとボディーフィード2つの方法があり、これらを組み合わせる事により効率的なろ過が行われます。

プリコート

濾過操作の前に助剤を清澄な液体に分散し、これを循環して濾布や金網などの濾材表面に助剤の層を形成させるろ過方法です。原液の濾過時にはこの層により原液中の懸濁固形分が捕捉されるため、濾液の清澄度が向上、濾材の汚染が防止でき、濾過操作後のケーク剥離も容易というメリットがあります。

ボディーフィード

原液に助剤を直接添加・分散して濾過する方法。形成されるケークは原液中の懸濁固形分と助剤とが混在した空隙率が高いため、プリコート法に比べ濾過抵抗が少ない。圧力損失の増大が抑制されるため、長時間の濾過操作が可能となるというメリットがあります。

Fig4.プリコートとボディーフィード8)

シリカ(二酸化ケイ素)によるろ過

シリカによるろ過は酵母ではなく、寒冷混濁蛋白の除去、泡持や泡立ちの改善に用いられています。

ビール泡とそのメカニズム

ビールにとって泡は非常に大切で、「風味が変わるのを防ぐ」「口当りをやわらかくする」「炭酸ガスを逃さない」などの役割をしています。泡は、ビールが空気に触れ成分が変化することにより味が落ちるという現象を防ぐとともに、炭酸ガスを逃さない「蓋(ふた)」の役割をしています。

また、クリーミーな泡は、ビールの美味しさの秘訣です。

生ビールの美味しさは「クリーミーな泡のなめらかな口あたり」と「飲んだ時の爽快感」。

その2つを気持ちよく楽しめるバランスは、ビール:泡=7:3です9)。

しかし、なかなか家庭で、お店で出てくるような泡を再現するのは難しく、みなさん苦労されているかなと思います。こちらに、家庭でもクリーミー泡が作れる方法が紹介されていますので、興味のある方は参考にされてください。

【裏技!】缶ビールとグラスだけでクリーミー泡が作れる!【解説】

ビールの泡について科学的に踏み込むと次のようになります。

ビールが豊かに泡立つためには発泡に必要な炭酸ガスとできた泡を長持ちさせるために必要な表面活性の強いコロイド成分が揃っていなければいけません。

ビールには過飽和の炭酸ガスが溶けこんでおりビールがグラスに注がれて撹乱されると、炭酸ガスが一斉に遊離して細かい気泡となり泡立ちます。このときその泡を安定な状態に保つ最も重要な成分が蛋白質です。

蛋白質のはたらき

ビール中の蛋白質のほとんどは、原料の大麦に由来します。また、その大部分が発芽及び糖化時に分解されかけ蛋白質であるといわれています10)。

このうち分子量10,000あるいは12,000以上の蛋白質に泡の安定化力があり、その量が多いほど泡持ちは良くなるといわれています。蛋白質はその構成アミノ酸の疎水的な性質と、親水的な性質のバランスによって両親媒性であるため表面活性である。そのためビールの泡に良く吸着され、ビールの泡には液中の約2倍の濃度にまで蛋白質が濃縮されます12,13)。

蛋白質は分子量に分類され、分子量約40,000の蛋白質は大麦アルブミンに由来し、泡に吸着され易い表面活性の強い蛋白質といわれています。このうち、疎水性の強い蛋白質ほど泡持ちが良く14)、なかでも疎水性アミノ酸を80%程度多量に含む疎水性の糖蛋白が最も表面粘度が高く泡持ちに寄与すると論文で報告されています15)。更にはビール中のホップ苦味成分であるイソフムロンの量に比例して安定になります16~18)

このように泡持ちの良いビールを造るためには、ビール中に起泡蛋白をできるだけ多く残すことが重要で、次のような方法が用いられています19)。

1) 麦芽の溶けを抑える

2)糖化時の蛋白分解を少なくする

3)麦汁煮沸時間を短くし、蛋白凝固を減らす

4)発酵液の過度の泡立ちを防ぐ

5)泡持ちを損うことの少ない混濁防止(安定化)処理を行う

が必要です。なかでも品質の仕上げ工程にあたる安定化処理はビールの泡持ちに大きな影響を与えるので特に重要です。

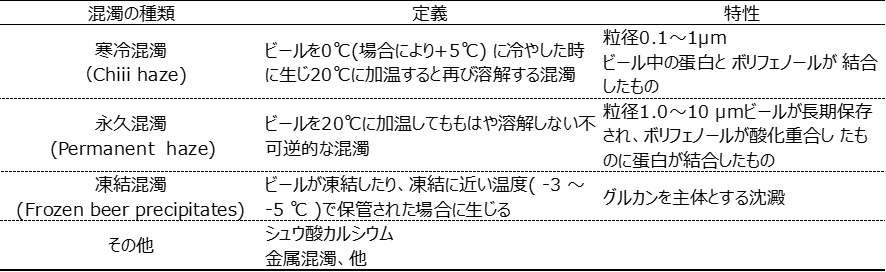

ビールの混濁安定性

ビールの混濁は、生物学的なものと非生物学的なものに大別されます。

生物学的混濁

ビールの炉過が不十分であった場合に、酵母や乳酸菌等の微生物が製品ピール中に残り、保存中に増殖して生ずる混濁です。しかし最近では、ビール工場の微生物管理技術が進歩したため、ほとんど問題になることはありません。

非生物学的混濁

ビール成分の変化によって生じるものでTable2のように分類定義されています。

これらのうち品質管理上、特に重要なのが蛋白質やポリフェノール等のコロイド成分が会合して生じる寒冷混濁及び永久混濁です。蛋白質やポリフェノール等は、原料の麦芽やホップから由来します。ビールに普遍的に存在する成分ですから、ビールである限り寒冷混濁や永久混濁の発生を完全に避けることはできません。

Table2.ビールの混濁20)

混濁には蛋白(蛋白質)とポリフェノールが関係するため、蛋白質とポリフェノールについて深堀していきます。

アミノ酸と蛋白質

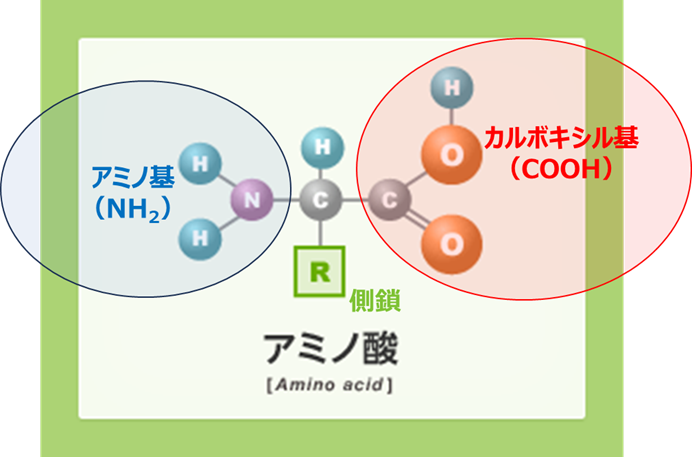

アミノ酸はアミノ基とカルボキシ基から構成されている有機化合物で、タンパク質の最小単位がアミノ酸です。側鎖がついているものがアミノ酸です。アミノ基とカルボキシ基が脱水縮合して、アミノ酸同士が結合することをペプチド結合といい、タンパク質の2次構造を作ります21)。

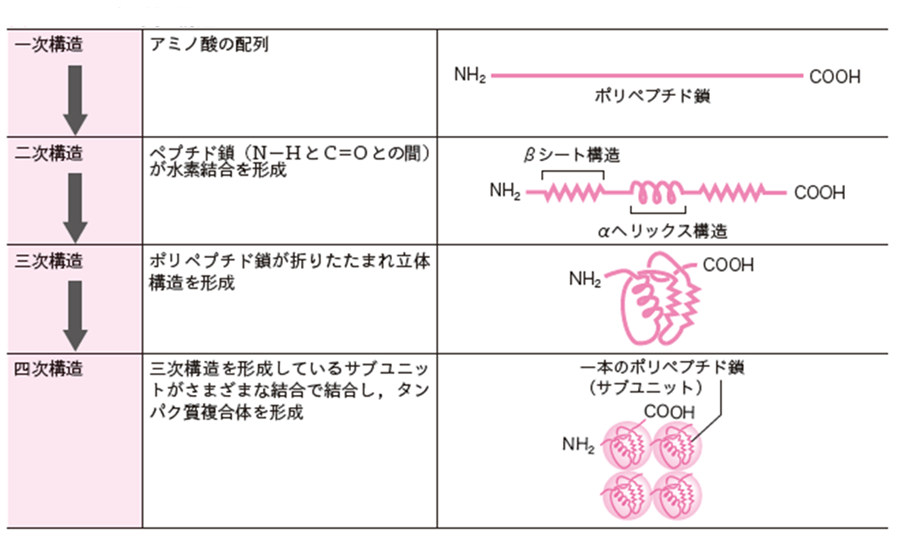

タンパク質は一次構造から四次構造まで階層的に構造分類できます。一次構造は、上述したアミノ酸配列で、二次構造は水素結合によって安定化されている部分の結合で、らせん状のαヘリックス構造や屏風を折りたたんだようなβシート構造の立体構造をとります。三次構造は、タンパク質を構成するポリペプチド鎖が複数に折りたたまれた立体構造を示し、三次構造のもつ複数のポリペプチド鎖が集合し形成したものが四次構造です。また、四次構造を形成する各ペプチド鎖はサブユニットとよばれています。

Table3.蛋白質の構造22)

混濁に関係する蛋白

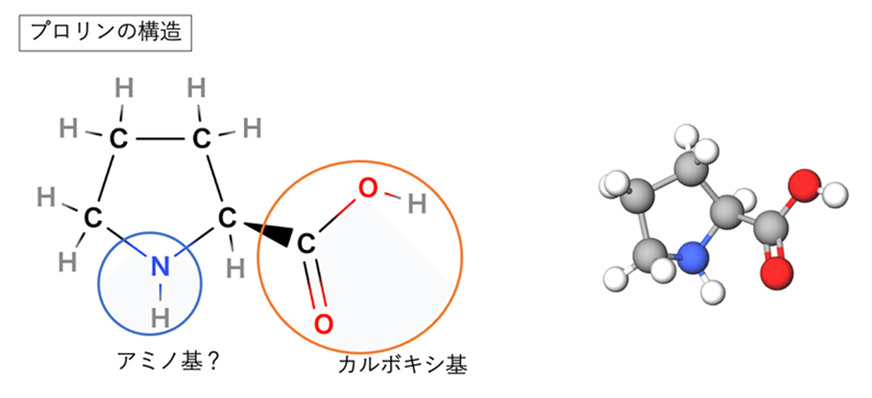

混濁に関係する蛋白にはプロリンという蛋白が関係します。プロリンは、アミノ基が環状構造に取り込まれている特殊な分子構造をしています。このため、ペプチド結合をしたときに他のアミノ酸とは違った立体構造をとります。もちろんプロリンはビールに含まれています。

Fig5.プロリンの構造23)

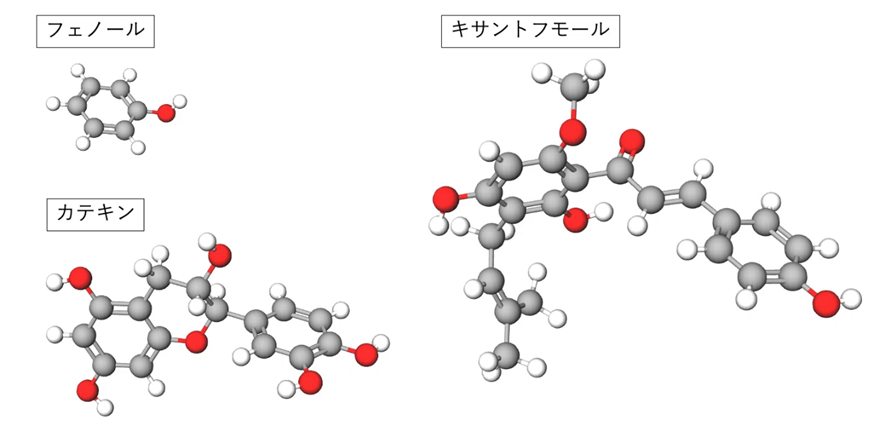

このプロリンとポリフェノールが結合することにより、混濁が発生します。ポリフェノールとはフェノールを複数持つものの俗称で、カテキン、タンニン、ルチン、イソフラボン、アントシアニンなどのフラボノイドもポリフェノールに含まれます。ポリフェノールは、多くの植物に含まれ、麦芽やホップにも含まれるのでビール中にも存在します。

Fig6.ポリフェノールと代表的な構造23)

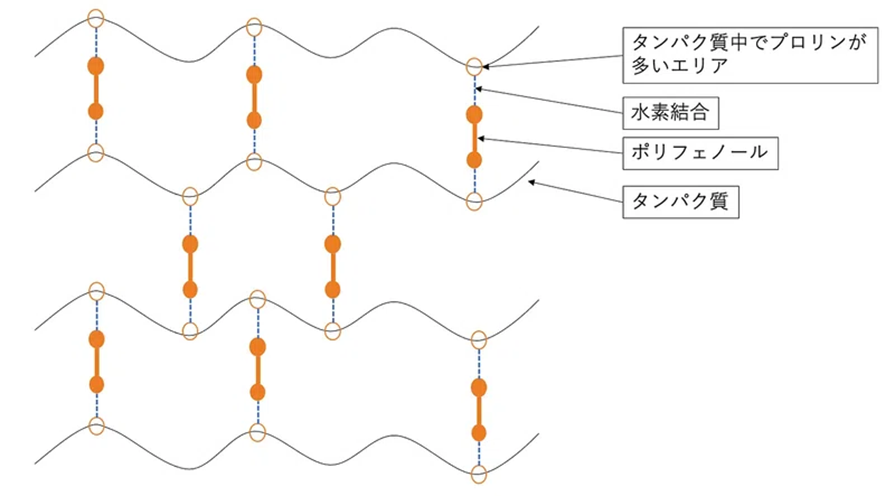

ポリフェノールの中には、プロリン認識部位(Proline Recognition Site)というのがあり、タンパク質(あるいはタンパク質の断片)の中にあるプロリンを多く含むエリアと水素結合をします。

Fig7.蛋白質とポリフェノールの相互作用イメージ23)

この水素結合によってできた物質をProtein-Polyphenol Complex(タンパク質-ポリフェノール複合体)と言います。この物質がコロイド成立要件である直径10-9から10-7mの大きさになると、コロイド状の濁りになります。タンパク質-ポリフェノール複合体はタンパク質をポリフェノールが分子間力(水素結合)で繋いでいるので、単一の分子ではありません。したがって、コロイド分類ではミセルコロイドになります。

高温になるとタンパク質-ポリフェノール複合体は、熱による運動エネルギーで結合が切れます。つまり、分子間力である水素結合が切れて、元のタンパク質(タンパク質の断片)とポリフェノールに戻ることになります。そうなると直径10-9mを下回ると今度はコロイドとして分散している状態ではなく、水に溶けている状態となるため濁りがなくなります。これが寒冷混濁(ChillHaze)の仕組みです。

混濁安定性

ビールの混濁安定性とは、通常この寒冷混濁や永久混濁の生じる度合のことです。

冷蔵庫の普及によりビールを冷やして飲むことが当り前になったことや、消費者の商品の品質に対する意識が高まっていること等に対する品質保証の観点から、更には寒冷地における流通の場合に、寒冷混濁の防止は特に重要な技術課題となっています。

ビールの混濁発生防止(安定化処理)

混濁の発生を防いで安定性の良いビールを製造するには次の3点が重要です19)。

1) 寒冷混濁蛋白を減らす

2)ポリフェノールを減らす

3)ポリフェノールの酸化を防ぐ

このため醸造工程では混濁発生防止対策として次の9項目が行われています。

1) 低蛋白で穀皮の薄い大麦を原料とする

2)麦芽の溶けを進める

3)糖化時の蛋白分解を十分に進める

4)醪の炉過時に,穀皮から成分が過剰に溶出するのを避ける

5)ポリフェノールの少ないホップ(例えば炭酸ガス抽出エキス)を使う

6)麦汁煮沸を十分に行って凝固物を多量に生成させてこれらを完全に除去する

7)低温で長期間じっくり貯蔵し,混濁を十分に沈澱させ除去する

8)炉過は低温で行い,貯蔵中に生成した混濁の再溶解を避ける

9)ビール中にできるだけ酸素を混入させない等の手段をとる

しかしこれらは、前述した泡持ちを向上させるための方法と相反する性質のものも多い。

また、これらの条件を変えるとビールの香味特性にも影響しかねないので実際の製造工程に全部を適用するのは難しく、これら醸造条件の工夫だけでは十分な安定性を得ることはできません。

安定化剤の添加

従来から貯蔵あるいは炉過工程で、パパイン、タンニン酸、シリカゲル、ポリビニルピロリドン(PVPP)等を用いて混濁の原因となる蛋白質やポリフェノールを除去してビールの安定性を高めてきました。またアスコルビン酸(ビタミンC)や,亜硫酸(日本では不許可)等の抗酸化剤を添加してポリフユノールの酸化重合を防ぐ対策も講じられてきました24)。

シリカゲルの効果

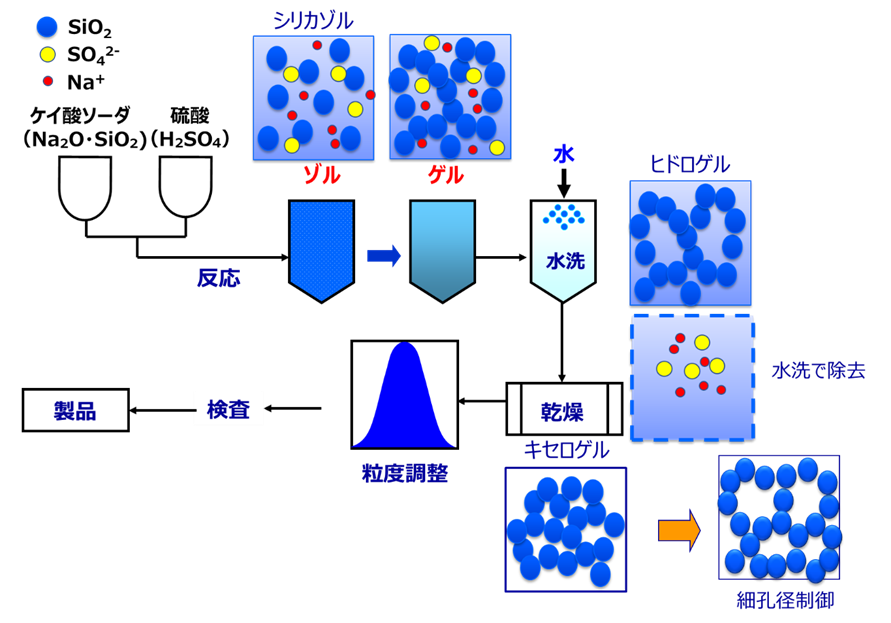

シリカゲルは珪酸ナトリウム(Na2OXSiO2)を硫酸で反応させて珪酸(Si(OH)4)を生成させ,これをゲル化重合させて、塩類を水洗除去した後、乾燥粉砕して作った不溶性、非晶質の珪酸ポリマー(組成式SiO2・nH2O)で、化学反応式は以下のようになります(Fig8)。

Na2OXSiO2+H2SO4→XSiO2+H2O+Na2SO4

Fig8.シリカゲルの製法

シリカゲルは、古くから表面シラノール基(SiOH)が、蛋白質と結合し易いためビールの安定化処理に使われています。まず1960年代前半にドイツで、水分含量の少ないドライゲル(キセロゲル)が実用化され25、26)70年代になると水分含量の多いヒドロゲルタイプのものが開発され、欧米を中心に普及拡大していきました27-31)。

日本でも1983年に食品添加物(食品衛生法)及び酒類混和物品(酒税法)に指定されビールでも使用可能となりました。

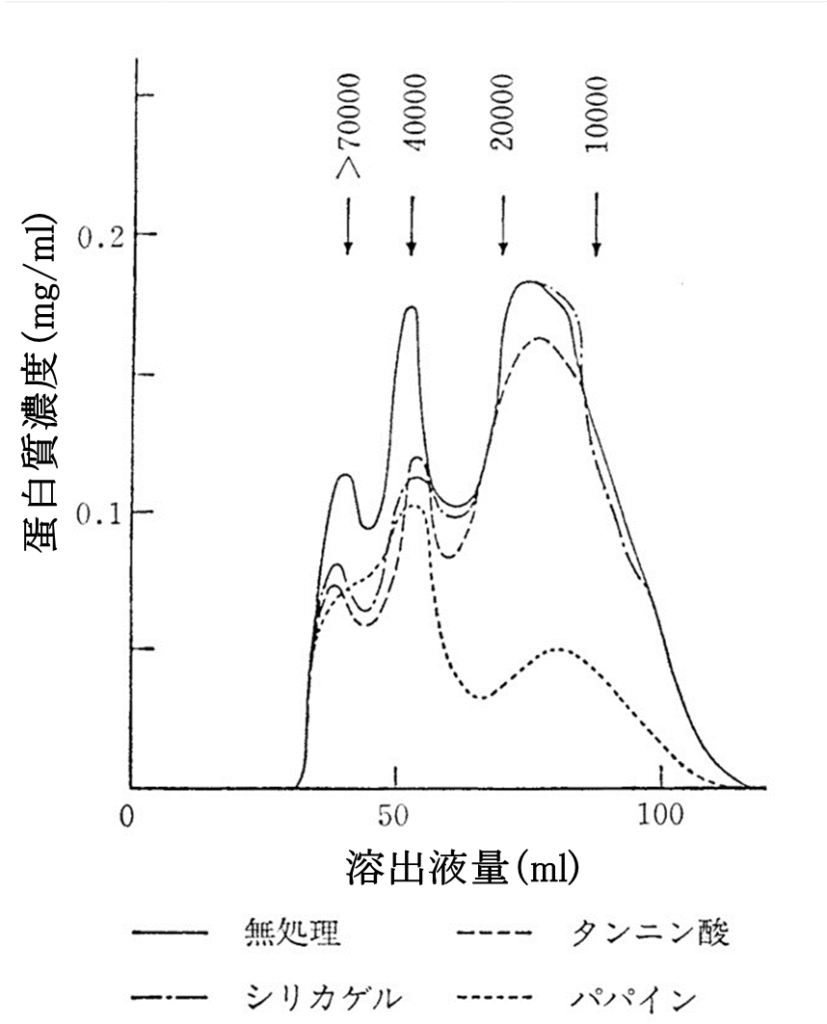

シリカゲルは、多孔性の網目構造有しているため表面積が極めて大きいため(300~1000m2/g)蛋白質を良く吸着します。しかし、その吸着力は寒冷混濁蛋白により選択的に作用し、ビールの泡持ちを損なうことが極めて少ないという特徴をもっています。Table9に種々の安定化剤で処理した場合のビール起泡蛋白フラクションの変化を示します。シリカゲルの蛋白質濃度は、無処理と比べて起泡蛋白の吸着はごく僅かに留まっています。

Fig9.種々の安定化剤で処理した場合のビール起泡蛋白フラクションの変化32)

シリカゲルの高性能化

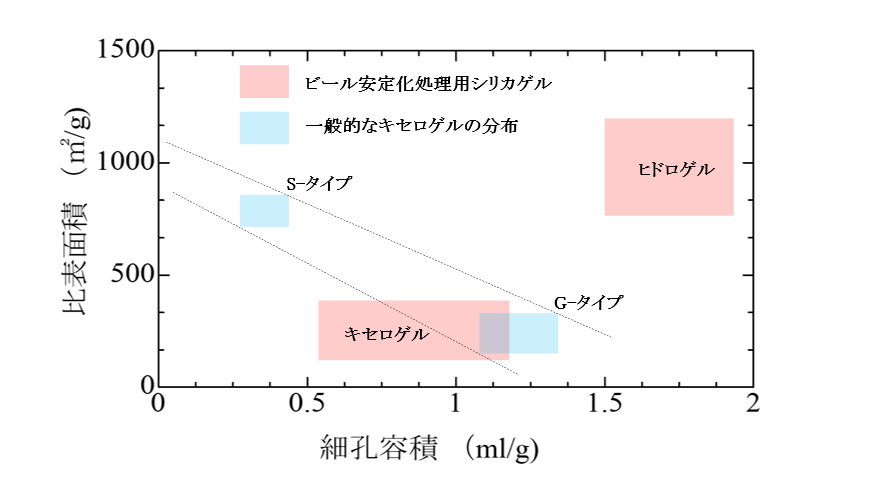

ビール安定化処理に用いられるシリカゲルを細孔容積と比表面積で分類するとFig10のようにキセロゲルとヒドロゲルに分類できます。主要な寒冷混濁蛋白の分子量は、16000と19000となり、大きさは2~3nrn程度と推測されます。ビール安定化用のシリカゲルは、この蛋白質を吸着捕捉するために適当なサイズの細孔径と、より大きい表面積(より多くの活性シラノール基)をもつことが必要であると考えられます。一般的にキセロゲルの場合、乾燥脱水する時に細孔容積と表面積が負の相関関係となり、Fig10に示すように低細孔容積かつ高表面積であるS-タイプと高細孔容積かつ低表面積のG-タイプとなります。このため、これらキセロゲルの3次構造は、蛋白吸着に最適なものとは言えません。

Fig10.各種シリカゲルの比表面積と細孔容積の分布33)

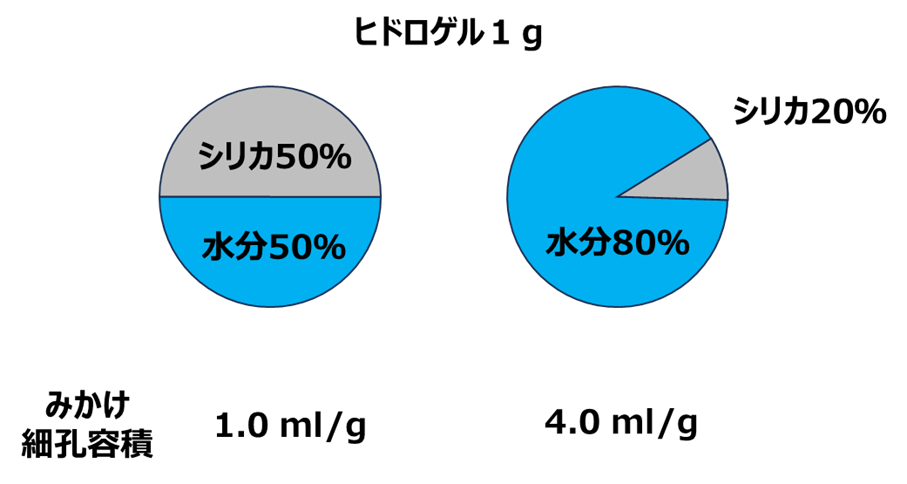

一方、ヒドロゲルの場合も同様で、細孔容積と表面積から見掛上、蛋白吸着に適当な3次構造をもっていますが、ヒドロゲルの表面にはたくさんの水が存在しています。 ヒドロゲルは、ヒドロゲル中の水分量によってみかけの細孔容積が決まります。例えば、ヒドロゲル1gの中の水分量が50%の場合、シリカ分が0.5g、水分が0.5mlから、みかけの細孔容積は1.0ml/gとなります。一方、水分量が80%の場合、シリカ分が0.2g、水分が0.8mlから、みかけの細孔容積は4.0ml/gとなります。ヒドロゲルを乾燥脱水させるとキセロゲルになりますが、どうしても脱水時に収縮するため、通常の乾燥で細孔容積は、最大で1.6-2.0ml/g程度となってしまいます。このため、通常のキセロゲルの細孔容積と分けるために、ここでは、ヒドロゲルの細孔容積はみかけの細孔容積と表しています。

Fig11.ヒドロゲルのシリカ分と水分とみかけ細孔容積の関係(イメージ)

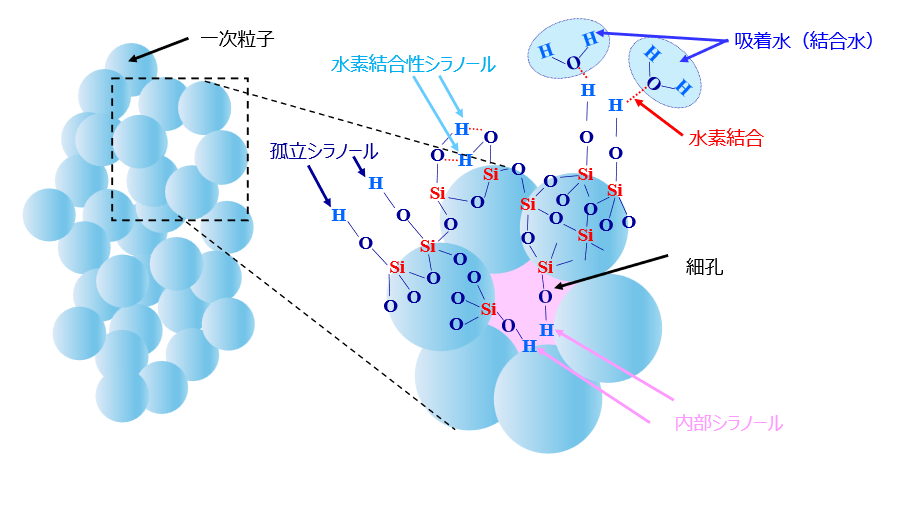

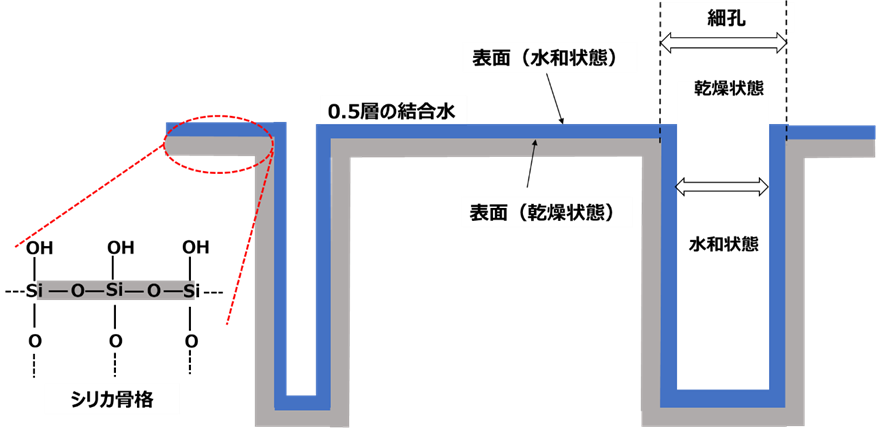

更に、表面シラノール基は水分子と水素結合をしており、この結合水は3層程度の安定状態になっていると考えられています。

シリカゲルは、ナノサイズのシリカ粒子が結合して二次粒子を形成しているため、一次粒子同士の空隙が細孔となります。このため、シリカゲルの表面には、孤立シラノール基、水素結合性シラノール基、シラノール基の水素結合により吸着された吸着水(結合水)、更に、細孔内部に存在する内部シラノール基に分類されます。

Fig12は、シリカゲル内部のシラノール基と吸着水のイメージとなります。内部シラノール基に吸着された吸着水(結合水)は多分子吸着層を形成し、この多分子の結合水の層が蛋白吸着には重要な役割を果たします。

Fig13.シリカゲルの内部シラノール基と吸着水のイメージ

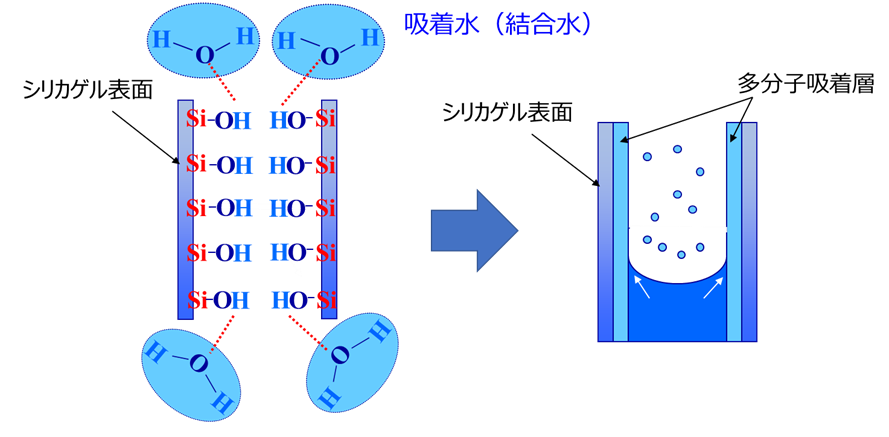

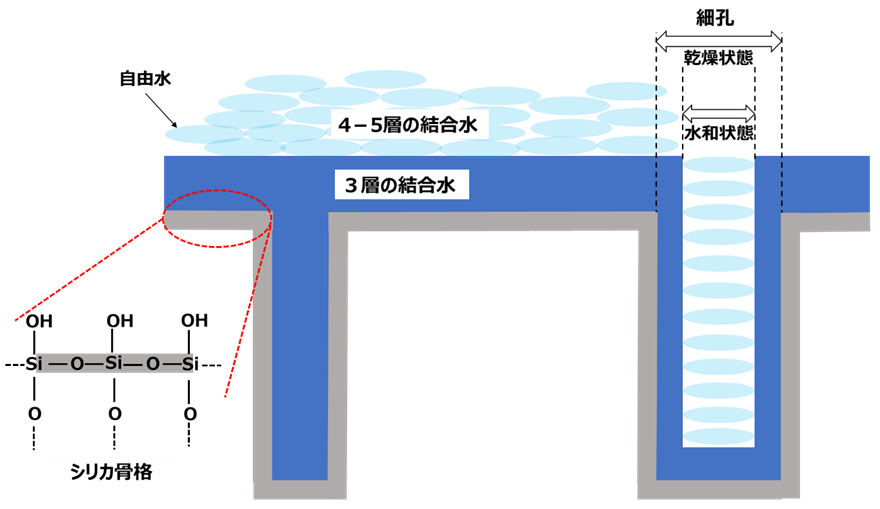

ヒドロゲルはSiO2と表面OH基、結合水層及び自由水層の4層構造になっています。

ビール安定化に広く使われている含水率65%(SiO235%)のヒドロゲルの場合、3分子の結合水層の上に4~5分子の自由水層があると計算でき、その表面構造モデルをFig11に示します。

この3分子の安定な結合水層によって,実際(水和状態)の細孔径・細孔容積は、乾燥状態で測定された数値より小さくなると考えられます。更にピール中の寒冷混濁蛋白のシリカゲル表面への拡散移動も結合水の中では緩慢になると考えられます。

Fig14.ヒドロゲルの内部シラノール基と吸着水のイメージ34)

更なる性能向上のためには

前述しましたように、3分子の安定な結合水層により、実際(水和状態)の細孔径・細孔容積は、乾燥状態で測定された数値より小さくなり、更に、ピール中の寒冷混濁蛋白のシリカゲル表面への拡散移動も結合水の中では緩慢になると考えられます。吸着性能をより向上させるためには、蛋白質のヒドロゲルの3次構造を保持しながらこの余分な3分子の結合水層だけを除去することが必要で、除去によって蛋白質の拡散移動のバリアーのないシリカゲルとなります。

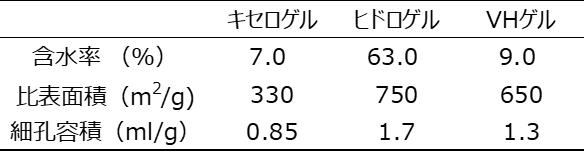

バリアーのない新しいシリカゲル(VHゲル)の物性をTable3に示します。

Table3.ビール安定化用シリカゲルの物性19)

新しいシリカゲルの含水率は7~10%程度でキセロゲルのそれに近いですが、細孔容積及び表面積はキセロゲルよりずっと大きく、ヒドロゲルのそれに近い。シロキサン結合(Si-O-Si)の末端にあるシラノール基はほとんどが表面にあり、その上に0.5層の結合水が覆っている。これは計算から求めることができます19)。

Fig15にVHゲルの内部シラノール基と吸着水のイメージを示します。

蛋白吸着能

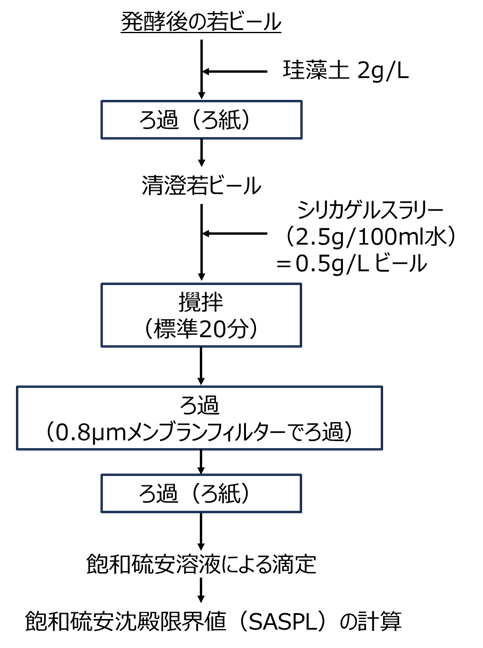

蛋白吸着能は、安定化指数(StabilizingIndex略してSI)という考え方を用います。まず、貯蔵タンクから採取したまだ安定化処理していない若ビールに、供試シリカゲルを添加・撹拌して安定化処理してその混濁性向を飽和硫安沈澱限界法(SASPL: Saturated Ammonium Sulfate Precipitation Limit)を蛋白吸着能とします(Table4)。

Table4.蛋白吸着能測定法19)

SIの算出は、各SASPL値から、以下の式を用いて求めます。

SI=(S-B)/(C-B)× 100

S: 供試シリカゲルで処理したビールのSASPL

B: ブランク(無処理ビール)のSASPL

C: 標準シリカゲル(VHゲル)のSASPL

表面積

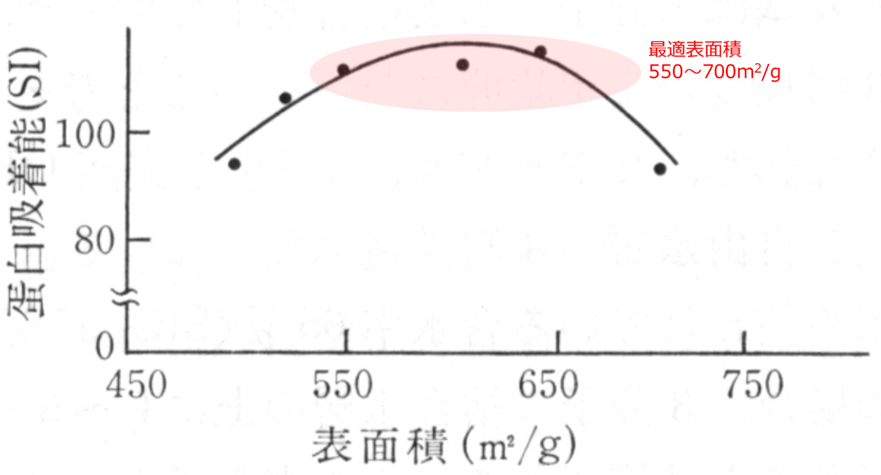

蛋白吸着能に対するVHゲルの表面積の最適値は、Fig15より、比表面積550~700m2/g となります。

Fig15.VHゲルの表面積と蛋白吸着能19)

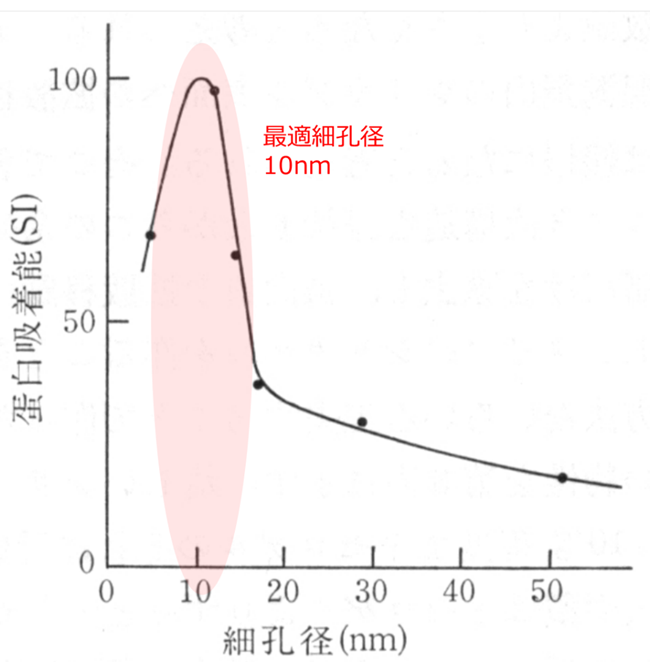

細孔径

一方、細孔径はFig16より、10nm前後で、寒冷混濁蛋白の直径が2~3nmであるため、寒冷混濁蛋白分子が入り易い大きさのものであると示唆されます。

Fig16.VHゲルの細孔径と蛋白吸着能19)

まとめ

シリカとお酒は密接な関係があり、特にビールには欠かすことのできない素材になります。ビールにはろ過工程に使用されていて、発酵を止めるために酵母を珪藻土に吸着させます。この方法は、ビールを加熱することなく発酵を止めることができるため生ビールの製造には不可欠です。また、シリカゲルは、ビールの泡蛋白は吸着せずに、冷却によりオリや濁りの原因となる寒冷混濁蛋白を選択的に除去することができ、比表面積や細孔容積、細孔直径、更には表面吸着水をコントロールすることにより、更なる蛋白吸着能力と選択制を向上させたシリカゲルも開発されています。

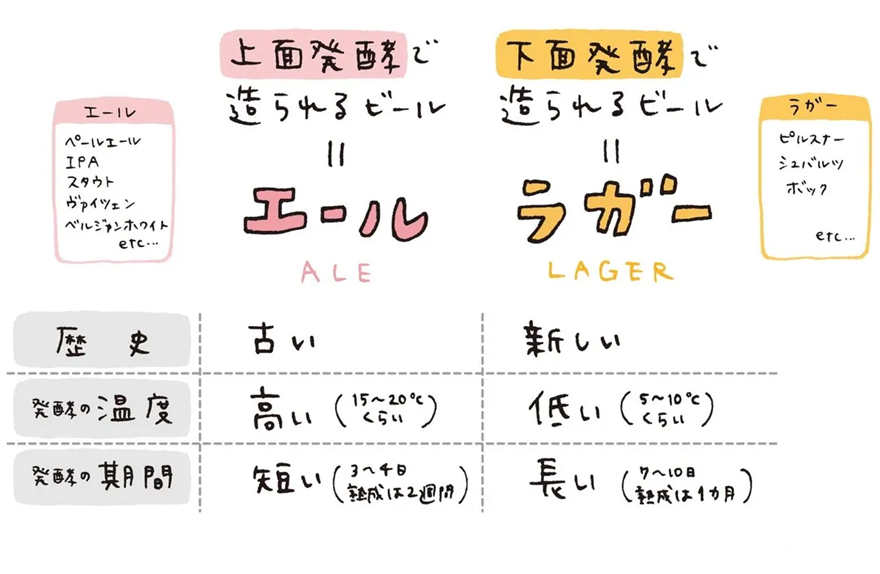

ただし、ビールはさまざまな種類があり、シリカゲルを使用するビールはラガータイプでかつピルスナータイプのビールです。ラガータイプは下面発酵で作られるビールで、反対に上面発酵で作られるビールをエールタイプといいます。

Fig17.エールタイプとラガータイプの違い35)

ラガータイプのビールには、ピルスナー、シュバッツ、ボックなどのタイプがあり、ピルスナー(Pilsner)は19世紀にチェコのピルゼンで生まれた「ピルスナーウルケル」を発端に、世界中で最も広く普及しているビアスタイルです。日本で流通しているビールの約99%がこのピルスナーに分類されます。淡色でアルコール度数は低め、キレのある爽やかなのどごしと、ホップの苦味が特徴です。

参考文献

1)ビール女子 https://beergirl.net/beerbeginner_01_c/

2)サントリーお客様センター https://www.suntory.co.jp/customer/faq/001695.html

3)お酒のあれこれ情報サイト https://www.sakesen.com/blog/how-to-make-beer/

4)乾祐哉シリーズ・ビールの基本技術ビールろ過(1)日本醸造協会誌第96巻第3号p.151

5)光合成辞典 https://photosyn.jp/pwiki/index.php?%E7%8F%AA%E8%97%BB

6)クラフトワークHP http://cr-w.com/keisoudo

7)キリンビール、AIを活用したビール濾過計画の自動化によって年間で約1500時間の生産性向上へhttps://www.alwayslovebeer.com/kirin-beer-ai-filtration-planning-2019/ をもとに筆者加筆

8)昭和化学工業株式会社HP https://www.showa-chemical.co.jp/service_1rok.html

9)サントリーホールディングスお客様センター https://www.suntory.co.jp/customer/faq/001715.html#:~:text=%E3%83%93%E3%83%BC%E3%83%AB%E3%81%AE%E6%B3%A1%E3%81%AF%E3%80%8C%E9%A2%A8%E5%91%B3,%E3%82%B5%E3%82%A4%E3%83%88%E3%81%AB%E7%A7%BB%E5%8B%95%E3%81%97%E3%81%BE%E3%81%99%E3%80%82

10)L.R.BISHOP:J.Inst.Brewing.,81,444(1975)

11)J. HEJGAARD: J. Inst. Brewing, 83, 94 (1977)

12)R. T. ROBERTS,P . J. KEENEY, T. WAINWRIGHT: J. Inst. Brewing, 84, 9 (1978)

13)K. ASANO, N. HASHIMOTO: J. Amer. Soc. Brew. Chem., 38, 129 (1980)

14)P. T. SLACK, C. W. BAMFOTH: J. Inst. Brew- ing, 89, 397 (1983)

15)S. YOKOI, K. MAEDA, R. XIAO, K. KAMADA, M. KAMIMURA: Eur . Brew. Cony. Proc. Congr., 21 st 593 (1989)

16)J. V. HARVEY, N. H. POPE : Inst. Brewing Australia Section Proc. Cony. 7 th, 69 (1962)

17)H. W. ARCHIBALD, J . P. WEINER, L. TAYLOR: Eur. Brew. Cony. Proc. Congr. 14 th, 349 (1973)

18)L. R. BISHOP, A. L. WHITEAR, W. R. INMAN: J. Inst. Brewing, 80, 68 (1974)

19)松沢幸一 高性能シリカゲルの開発によるビールの泡と混濁安定性の改善 醸協 第85巻第10号 (1990)

20)R. SCRIBAM: Eur. Brew. Cony. Proc. Congr. 7 th 303 (1959)

21)協和発酵バイオ アミノ酸の基礎知識http://www.kyowahakkobio.co.jp/rd/aminonavi/basic/

22)ニュートリー(株)HP https://www.nutri.co.jp/nutrition/keywords/ch2-3/keyword3/

23)NOTE ビールと水〜⑱コロイド中編、真犯人はプロリンhttps://note.com/shiro_yamada/n/n4f57ab10e192

24)F. SCHUR: Schweizer Brauerei-Rundschau, 90, 4 (1979)

25)K. RAIBLE: Eur. Brew. Cony. Proc. Congr. 8 th 448 (1961)

26)K. RAIBLE, E. EICHHORN: Tech. Quart. Master Brew. Ass. Amer., 1, 203 (1964)

27)D. BARBY,J . P. QUINN British Patent, 1215928 (1967)

28)J. H. HOUGH: Tech. Quart. Master Brew. Ass. Amer., 13, 34 (1976)

29)J. H. HOUGH, A. L. LOVELL: Tech. Quart. Master Brew. Ass. Amer.,16, 90 (1979)

30)R. M. HALCROW: Brewers Digest, 51, 44 (1976)

31)R. E. PATTERSON, R. E. SIEBEL: Inst. Brewing Australia Section Proc. 18 th 33 (1984)

32)浅野克彦, 橋本直樹: キ リンビール(株) 社内資料

33)D. BARBY: Characterization of Powder Sur-face, p. 357, Academic Press, London (1976)

34)J. H. ANDERSON,K. A. WICKERSHEIM: Surface Sci, 2, 252 (1964)

35)ビール女子のためのビール入門ガイド https://beergirl.net/beer-beginner-guide-03_c/

-300x188.png)

-300x188.png)

-300x188.png)

コメント